Aunque no hubo un momento de “eureka”, sí que se produjo una satisfacción silenciosa al saber que las largas horas y la dedicación del equipo resultaron en un avance significativo.

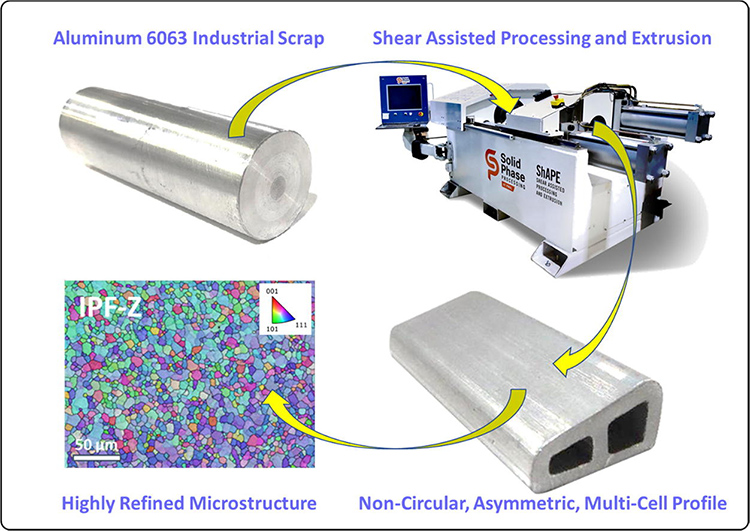

El proceso de manufactura reduce más del 50 % de la energía y más del 90 % de las emisiones de dióxido de carbono, lo que contribuye a una mayor autonomía de conducción de los VE, al eliminar la necesidad de extraer y refinar la misma cantidad de mineral de aluminio en estado bruto.

Al reducir el costo del reciclaje de aluminio, los fabricantes pueden reducir el costo de los componentes de aluminio, lo que les permite reemplazar el acero. Además, el proceso es versátil, ya que permite crear desde tubos hasta formas complicadas.

Ahora estamos en la etapa de industrialización, de adaptar la obtención de tecnología, las máquinas y el proceso a las necesidades de la producción comercial. La lección que perdura de este proyecto está clara: al estar tan integrados en la comunidad científica y confiar en la colaboración, un valor fundamental en Magna, podemos ser decisivos a la hora de enfrentar cualquier desafío.