Tecnologías de Soldadura

Proceso de Innovación

En Magna, utilizamos lo último en tecnologías de soldadura para ayudar a nuestros clientes a ahorrar costos, mejorar la calidad y hacer más ligeros sus vehículos.

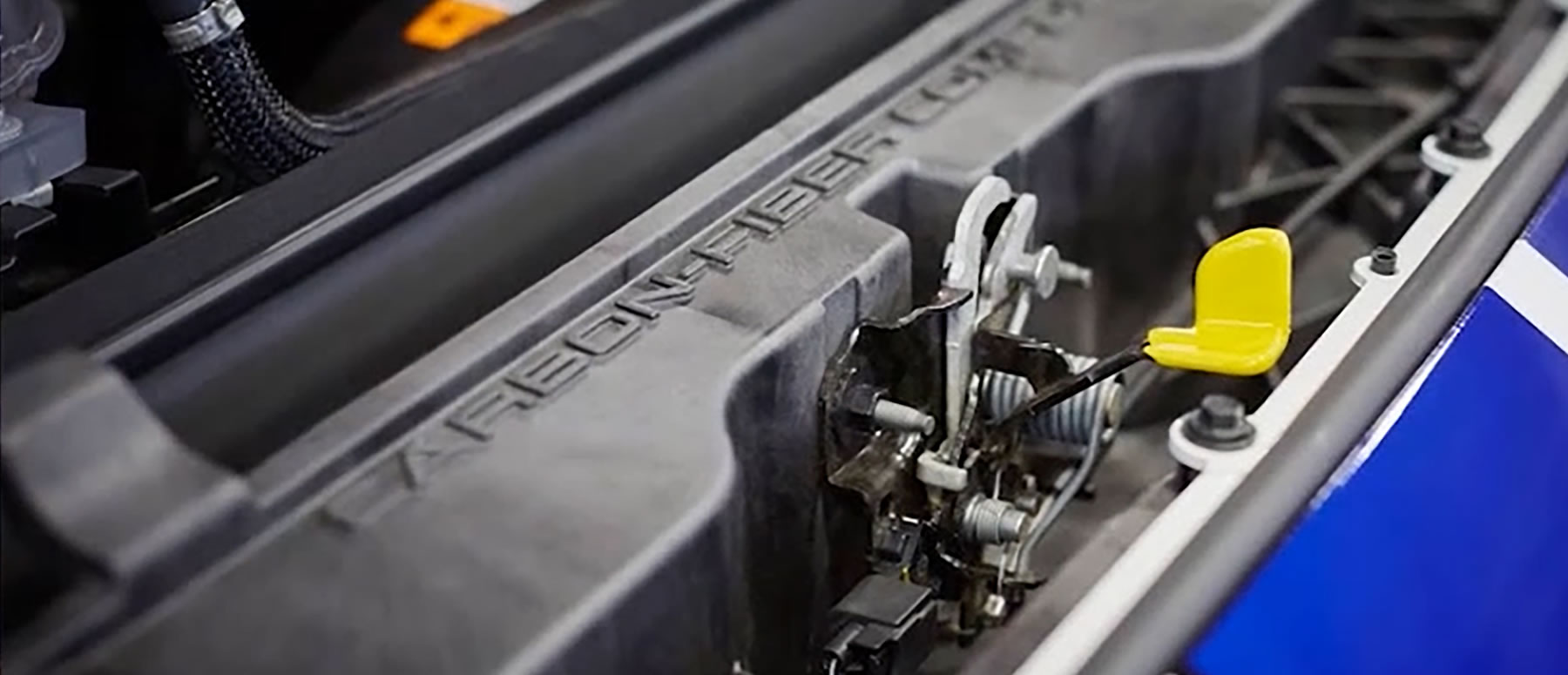

Soldadura con Implante Resistivo

Soldadura Efectiva en Costos Sin Adhesivos

La unión de dos o más componentes plásticos para formar una soldadura o unión es frecuente durante la manufactura de componentes para automóviles. A medida que el uso de materiales plásticos en aplicaciones automotrices aumenta hay una mayor necesidad de más formas de soldaduras para tales componentes. La Soldadura con Implante Resistivo puede utilizarse para unir materiales utilizando la corriente eléctrica para crear una construcción de sección de caja. Es un método rápido y efectivo en costos para unir o soldar substratos sin adhesivos.

Eficiencia de Proceso

La Soldadura con Implante Resistivo es una técnica simple que puede aplicarse a casi cualquier termoplástico. Los tiempos de soldadura pueden ser relativamente cortos, usualmente menos de 60 segundos para la mayoría de las aplicaciones, resultando en una mayor eficiencia del proceso.

Efectiva en Costos

La eliminación de equipamiento de estampado, mecanizado y montaje resulta en un ahorro de costos para el cliente.

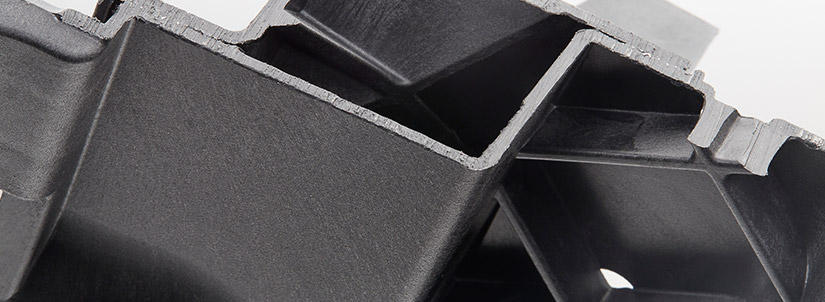

Soldadura Torsional

Unión de Precisión para Fascias de Automóviles

La Soldadura Torsional une las olefinas termoplásticas (TPOs) en la manufactura de fascias para automóviles. Una máquina oscila a alta frecuencia, creando fricción sobre dos componentes TPO y fundiendo ambos con precisión. Magna es el primero en utilizar la soldadura torsional para unir TPO en la manufactura de fascias de automóviles.

Reducción de Peso

El proceso de Soldadura Torsional funciona bien sobre materiales con paredes finas y no se necesita engrosar. Con este proceso, Magna puede lograr cerca de un 10 por ciento en reducción de masa en comparación con el método tradicional. Debido a esto, la Soldadura Torsional puede ayudar a los OEM en sus esfuerzos por reducir el peso, una prioridad mientras trabajan para cumplir con los exigentes estándares globales en aumento.

Reducción de Material

La reducción de peso debido al proceso de Soldadura Torsional se traslada a un ahorro de costos gracias a la reducción en costos de material.

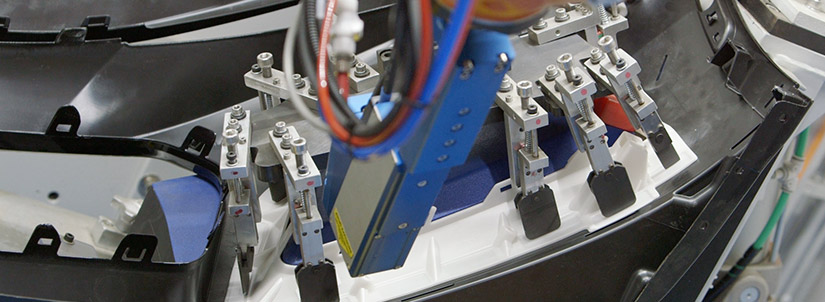

Corte & Soldadura Láser

Creando Valor con Mejoras de Procesos

Los procesos de Corte y Soldadura Láser de Magna proporcionan una mayor flexibilidad al fabricar partes de bajo volumen y posibilitan la reducción de peso al utilizar componentes de menor grosor. También quitan la necesidad de máquinas punzonadoras y/o soldadoras, lo que ahorra en inversión y espacio.

Capacidad de Manufactura Flexible

El Corte y Soldadura Láser pueden proporcionar capacidad de manufactura flexible cuando se requieren funciones secundarias. Los equipos láser pueden soportar distintos programas de bajo volumen, reemplazando células dedicadas a la perforación y soldadura.

Corte Láser

A través de la tecnología de corte láser avanzada, se incrementa la flexibilidad al no estar limitado por los tamaños de los punzones. El corte láser posibilita el cambio del tamaño de los agujeros simplemente con cambios en la programación en vez de tener otra máquina para otro tamaño.

Soldadura Láser

La tecnología de soldadura láser está disponible para soldar tamaños de pared más finos sin refuerzo, lo que crea una disminución de masa en el montaje total. Le permite a los fabricantes utilizar menores áreas de soldadura y lograr mayores fuerzas de tracción. Esto reduce las huellas de soportes provocando una mayor habilidad de empaque debido a que se requiere un menor reborde para la soldadura láser.