Es gab zwar keinen Heureka-Moment. Dennoch sind wir mit dem Ergebnis zufrieden, denn das Team konnte in den vielen Arbeitsstunden und dank seinem unermüdlichen Einsatz erhebliche Fortschritte erzielen.

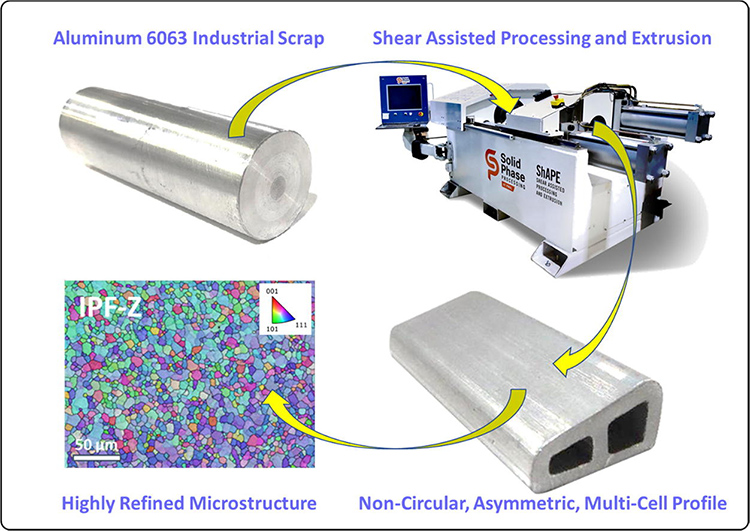

Im Fertigungsprozess konnte der Energieverbrauch um mehr als 50 % und der Kohlendioxidausstoß um mehr als 90 % reduziert werden. Da weniger rohes Aluminiumerz abgebaut und verarbeitet werden muss, kann auch die Reichweite von Elektrofahrzeugen vergrößert werden.

Durch reduzierte Kosten für das Aluminiumrecycling sinken die Kosten für Aluminiumkomponenten, und Hersteller können diese nutzen, um Stahl zu ersetzen. Ein weiterer Vorteil ist, dass der Prozess zur Herstellung einer Vielzahl von Komponenten genutzt werden kann – von Rohren bis hin zu komplexen Formen.

Wir sind zurzeit in der Industrialisierungsphase und arbeiten daran, die Technologie, die Maschine und den Prozess so zu skalieren, dass sie kommerzielle Produktionsanforderungen erfüllen. Im Laufe des Projekts ist eines deutlich geworden: Mithilfe der Wissenschaft und durch enge Zusammenarbeit – ein Grundwert von Magna – sind wir in der Lage, jede Herausforderung zu meistern.