Auftragsfertigung: Wann und warum Fahrzeug-Hersteller ihre

Produktion auslagern sollten

- Karin Resch-Szlavik

- Februar 17, 2023

- 5-min read

Die Fahrzeugindustrie verändert sich gerade rasant:

- E-Mobilität,

- autonomes Fahren und New Mobility,

- der Krieg in der Ukraine und die daraus folgenden Störungen globaler Lieferketten,

- der Klimawandel und die Energiekrise

sorgen dafür, dass Fahrzeughersteller in ihren Strategien und Modellpaletten teils weitrechende Optimierungen vornehmen müssen.

Auch externe Fertigungspartner (Contract Manufacturer) spielen in dieser Transformation eine Rolle. Im Regelfall produzieren Hersteller ihre Modelle nach wie vor selbst und in einer möglichst optimierten Fertigungskette. Allerdings ist nicht jedes Modell mit solch einer optimalen Fertigung vereinbar – oder eine Integration ist aufgrund unerwarteter Umstände nicht vollständig möglich. Dann sind externe Fertigungspartner eine attraktive Möglichkeit für die Hersteller, um die eigenen Unternehmensziele zu erreichen – ohne dabei auf Effizienz oder eine neu erschlossene Marktlücke verzichten zu müssen.

WAS SIE ERWARTET

> Für welche Szenarien lohnt es sich, die eigene Fahrzeugproduktion auszulagern?

> Welche Vorteile bringt eine Auslagerung der Fertigung für OEMs?

> Worauf ist bei der Auslagerung der Fahrzeugproduktion zu achten?

> Zusammenfassung / Ausblick

Zum vollständigen Verständnis dieses Artikels empfehlen wir Ihnen, zuerst den Artikel „ Die wichtigsten Qualitäten eines guten Fahrzeug-Produktionspartners“ zu lesen, um ein umfassendes Bild zu Fertigungspartnern in der Fahrzeugindustrie zu erhalten.

Für welche Szenarien lohnt es sich, die eigene Fahrzeugproduktion auszulagern?

Die Produktion auszulagern führt nur dann zu einer Produktivitätssteigerung, wenn der Fertigungspartner die notwendige Erfahrung und Kompetenz mitbringt, um ein Gesamtfahrzeug abzubilden. Sprich, er sollte neben Produktionskapazitäten und -fähigkeiten auch das notwendige Wissen für die Entwicklung und Industrialisierung von Fahrzeugen mitbringen. Das vermeidet erheblich verlängerte Anlaufzeiten und Mehrkosten.

Die folgenden Szenarien sind die gängigsten, in denen Fahrzeughersteller mit einem Partner zusammenrbeiten:

Generalunternehmer (General Contractor)

Motivation: Ein neues Fahrzeugmodell muss dringend auf den Markt, allerdings sind die bestehenden Kapazitäten und Ressourcen intern nicht verfügbar. Produktion wäre nur mit Abstrichen möglich.

Benefit für den Hersteller: Indem das neue Fahrzeug ausgelagert wird, können Fahrzeughersteller ihre internen Ressourcen für die wichtigeren Modelle verwenden. Auch das Monitoring ist einfacher, wenn gleich der gesamte Entstehungsprozess über den Partner läuft.

Solitärfertigung (Solitaire Production)

Motivation: Ein neues Modell lässt sich nicht oder nur schwierig in dessen bestehenden Produktionsprozessen abbilden.

Benefit für den Hersteller:Übernimmt der Fertigungspartner das ansonsten schwer zu integrierende Modell , bleiben die OEM-internen, optimierten Prozesse ungestört. Der Fahrzeughersteller kann sich also weiterhin auf das Kerngeschäft konzentrieren.

Split-Fertigung (Split Production)

Motivation: Ein neues, hochvolumiges Projekt übersteigt die bestehenden Kapazitäten des eigenen Werkes oder würde, falls vollständig im eigenen Werk produziert, die optimierte Produktionskette stören. Ein Teil der Kapazitäten wird daher vom Partner übernommen.

Benefit für den Hersteller: Die Aufteilung erlaubt ein „Durchatmen“ des Partners bzw. dessen Produktion. Gerade in Zeiten eines sehr volatilen Marktes stellt der Hersteller so sicher, dass er flexibel auf Veränderungen reagieren kann.

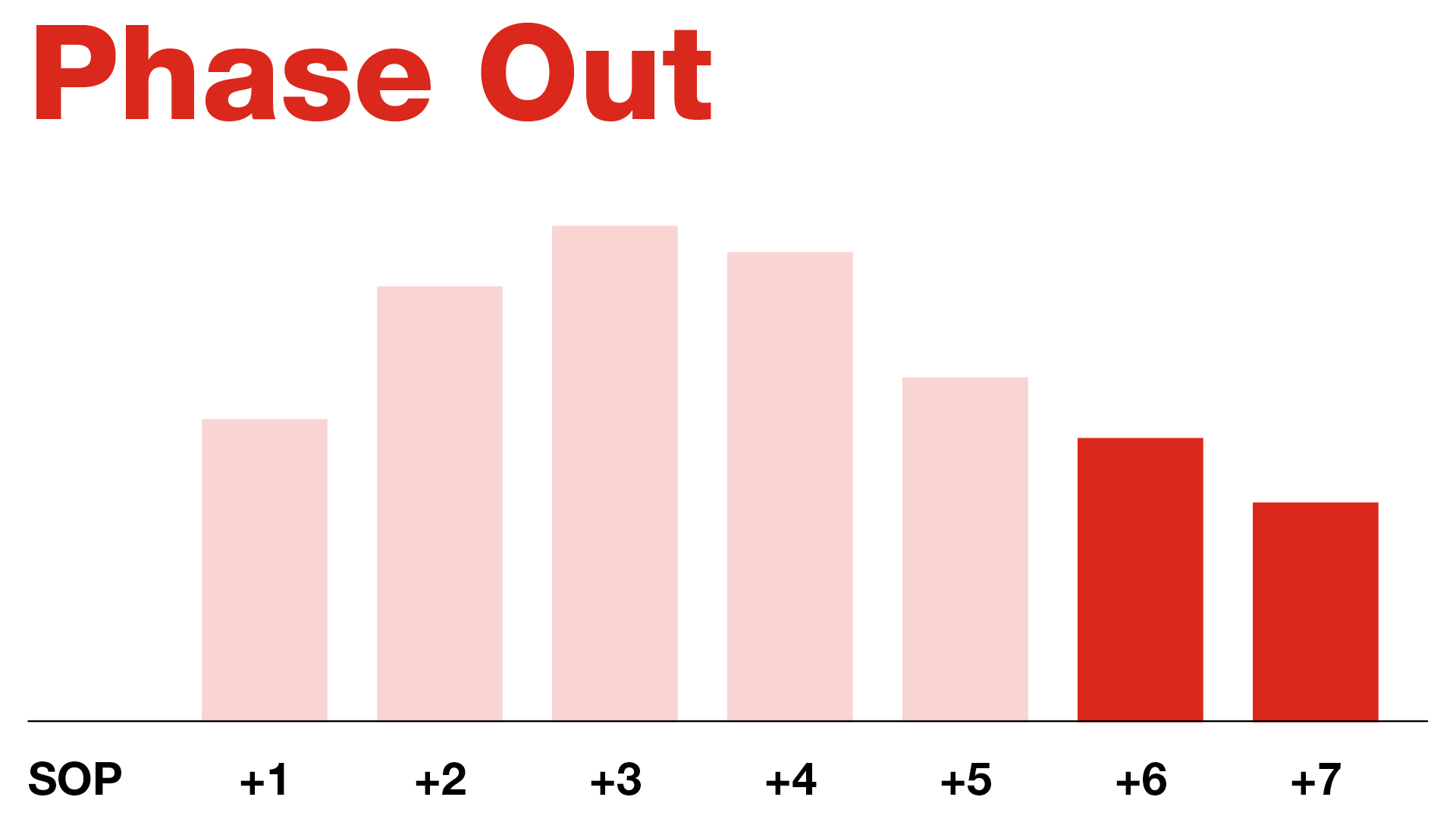

Auslaufproduktion (Phase-out Production)

Motivation: In der Spätphase eines Fahrzeug- (oder Plattform-)Lebenszyklus verringern sich die benötigten Stückzahlen. Zugleich verschiebt sich der Fokus der Produktionskette auf neuere Modelle. In Kombination mit Veränderungen am Markt (Beispiel: Verbrenner in einer zunehmend elektrischen Verkehrswelt) belasten Auslaufmodelle so die Werkseffizienz – besonders dann, wenn besagtes Modell sehr komplex im Vergleich zur restlichen Modellpalette ist.

Benefit für den Hersteller: Auslaufmodelle auszulagern erlaubt es Fahrzeugherstellern, ihre eigene Planung und Produktion auf die Nachfolgegeneration zu fokussieren, ohne dabei Kapazitäten für ein ohnehin bald vom Markt verschwindendes Modell verwenden zu müssen.

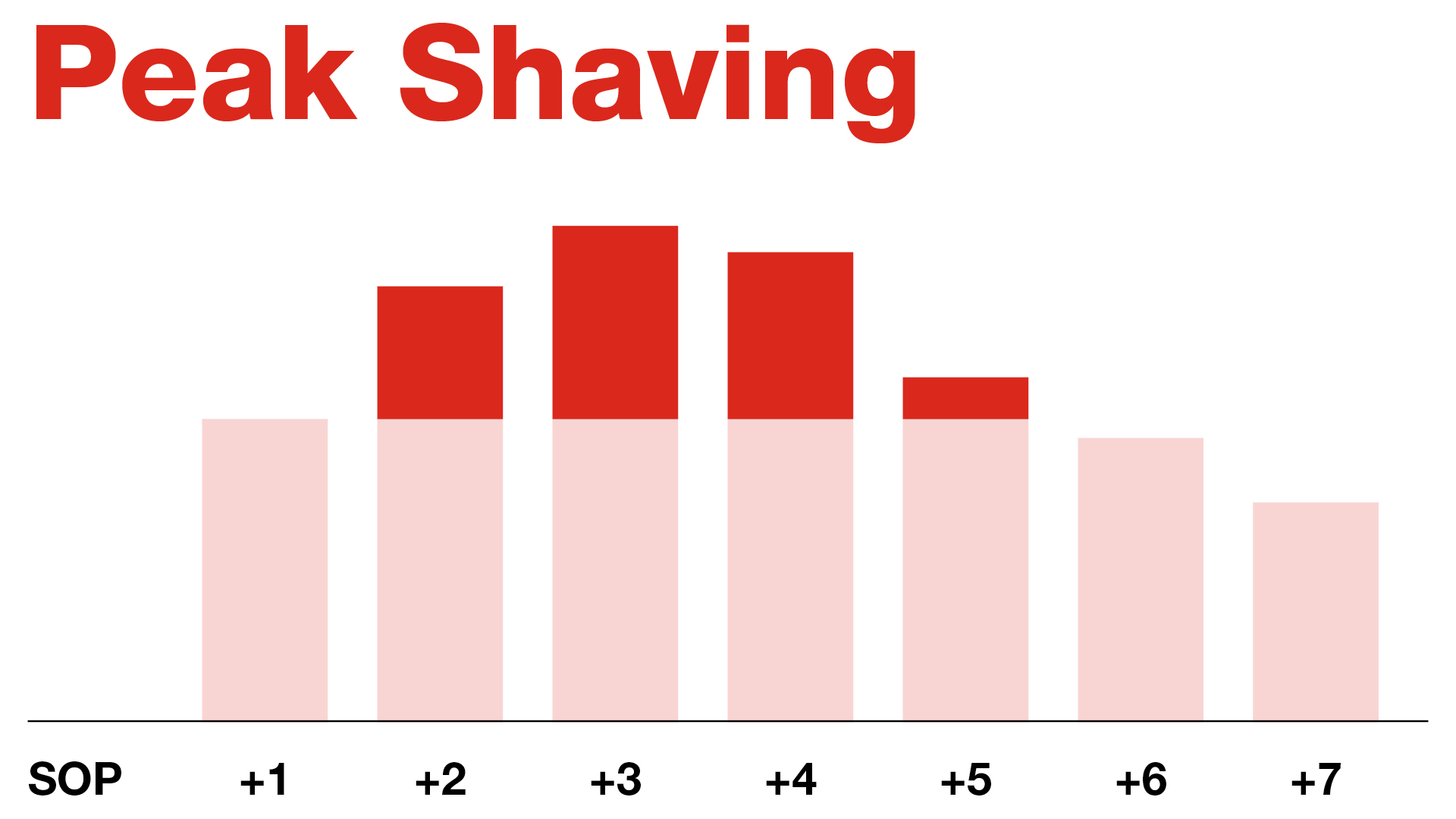

Spitzenabdeckung (Peak Shaving)

Motivation: Aufgrund unerwarteter Stückzahlerhöhungen entstehen temporäre Produktionsspitzen. Diese können durch die bestehende Prozessstruktur nicht optimal abgebildet werden. Eine kurzfristige Anpassung der Struktur wäre notwendig – das würde jedoch in weiterer Folge zu Ineffizienzen am Werk führen.

Benefit für den Hersteller: Indem die Produktionsspitzen kurzerhand abgeschnitten werden, können kurzfristige Änderungen am Werk verhindert werden. Somit kann der Fahrzeughersteller die eigenen Prozesse wie geplant beibehalten und behält ein gewisses Maß an Flexibilität bei – für den Fall, dass eine neue unerwartete Situation auftritt.

Welche Vorteile bringt eine Auslagerung der Fertigung / AUFTRAGSFERTIGUNG?

Eins steht also fest: Externe Produktionspartner machen sich bezahlt! Gerade in Anbetracht der unsicheren Situation am globalen Fahrzeugmarkt helfen Partner dabei, die eigene Fertigung reibungslos fortzusetzen.

Für Fahrzeughersteller ergeben sich die folgenden Vorteile:

Grundsätzlich: Weniger Aufwand

Was banal klingen mag, ist wohl einer der wichtigsten Vorteile externer Fertigungspartner. – denn jedes neues Modell erfordert gewaltigen Aufwand: Der Hersteller muss neue Kapazitäten schaffen, Werke errichten, Personal ausbilden, Prozesse organisieren und vieles mehr. All dies bindet Ressourcen des OEMs – die er für das eigene Kerngeschäft jedoch besser verwenden könnte.

Mit einem (Gesamtfahrzeug-)Fertigungspartner fällt dieser Mehraufwand fast vollständig weg. Der Partner übernimmt zusammen mit der Verantwortung für das Gesamtfahrzeug auch die Verantwortung für das Werk, Workforce und Workflow. Das heißt: Der Hersteller kann nicht nur die Fahrzeugfertigung, sondern auch deren Planung und Industrialisierung aus der Hand geben. Lediglich das Team zur Kommunikation mit dem Partner muss gestellt werden.

Abfederung von Stückzahlschwankungen

Ein externer Fertigungspartner bringt Fahrzeugherstellern nicht nur unmittelbare Entlastung: Insbesondere bieten Partner eine Möglichkeit, um bei plötzlichen Stückzahlschwankungen schnell und einfach zu reagieren. Der externe Fertigungspartner ist also eine wichtige „eiserne Reserve“ in puncto Produktionskapazitäten.

Transparente und (potenziell) verringerte Kosten

Gute externe Fertigungspartner bieten auch in puncto Kosten Stabilität. Das mag zunächst widersprüchlich klingen; Wie soll ein externer Partner denn interne Kosten stablisieren? Doch mit einem externen Partner entsteht zugleich fixer finanzieller Rahmen für das Projekt. Und innerhalb dieses Rahmens werden anfallende Kosten transparent aufgestellt.

Ebenfalls zu beachten: Gute externe (Gesamtfahrzeug-)Fertigungspartner können ihre eigene Fertigung hervorragend auf neue Projekte adaptieren. Nischenmodelle auszulagern kann dadurch also sogar günstiger als in-House-Produktion sein, da der Partner über die notwendige Erfahrung und Infrastruktur verfügt, die eigenen Werke schnell und kosteneffizient auf verschiedenste Modelle anzupassen.

Geteiltes Risiko

Ebenfalls geben Fahrzeughersteller die Verantwortung über ein Projekt und dessen Erfolg teilweise ab. Sprich, egal wie groß der Erfolg ist, den das Modell einfährt, der OEM kann entscheiden, ob er den Vertrag mit dem Partner verlängern lassen möchte oder nicht und hat darüber hinaus keine weiteren Verpflichtungen gegenüber dem Partner.

Zusätzlich: Technologische Wettbewerbsfähigkeit via Benchmarking

In einigen Fällen kann sich der Partner auch als Benchmark auszahlen: Ausgelagerte Produktionsprozesse können als Benchmarks dienen, um in den eigenen Prozessen mögliche Optimierungen zu finden. . Außerdem fließt über die Kooperation neues Know-How in das eigene Unternehmen, was die Abhängigkeit von Drittlieferanten verringert.

AUFTRAGSFERTIGUNG - WORAUF IST BEI DER AUSLAGERUNG DER FAHRZEUGFERTIGUNG ZU ACHTEN?

Wir sehen also: Ein Fertigungspartner kann für die eigene Produktion eines Fahrzeugherstellersauf viele Arten unterstützen. Allerdings gibt es mehrere Faktoren, welche beim Auslagern eines Fahrzeuges (bzw. einzelner Prozesse) zu beachten sind:

Wie integrationsfähig ist der Partner?

Bei jedem ausgelagerten Projekt besteht das Risiko, dass der gewählte Partner mit den Prozessen des Herstellers (noch) nicht vertraut ist oder nicht die entsprechenden Kapazitäten dafür besitzt, dessen Prozesse zeitnah zu übernehmen. Das kann die Zeit bis zum Produktionsstart verlängern – was im Wettlauf um den Erst-Release eines bahnbrechenden Features nicht wünschenswert ist.

Wie integrationsfähig ein Partner ist, hängt von zwei Faktoren ab: Wie vertraut er mit den OEM-eigenen Prozessen ist und wie anpassungsfähig seine eigenen Werke und Workforce sind. Sehr integrationsfreudige Partner übernehmen Prozess ohne Schwierigkeiten – oft reichen vonseiten des Herstellers ein kleines Kommunikationsteam und einige organisatorische Anpassungen aus, um das Projektteam zu vervollständigen.

Vertrautheit und Adaptabilität hängen stark miteinander zusammen. Hat der Partner schon einmal für den Hersteller gearbeitet, kann er sich in dessen Prozesse auch viel schneller re-integrieren.

Wie gut sind Know-how und Prozesslandschaft des Partners?

Neben Integrationsschwierigkeiten kann es auch vorkommen, dass eine Auslagerung mit Abstrichen in puncto Kosten, Fertigungsdauer oder Qualität einhergeht. Partner, die sich nur auf die Serienfertigung konzentrieren, haben nicht immer das Kontextwissen, um die gesamte Prozesslandschaft zu optimieren. .

Ein erfahrener Gesamtfahrzeug-Fertigungspartner hingegen bietet für das Projekt signifikante Vorteile. Da dessen Prozesslandschaft vollständig darauf ausgerichtet ist, verschiedene Modelle schnell in einem Prozess zu integrieren, produzieren gute Gesamtfahrzeug-Fertigungspartner mitunter sogar schneller, als es die Fahrzeughersteller selbst könnten (siehe oben).

Noch besser: Wenn der Partner seine Gesamtfahrzeugkompetenzen mit langjähriger Erfahrung und handfesten Erfolgen untermauern kann. Wie lange ein Partner bereits aktiv in der Industrie tätig ist und wie viele erfolgreiche Projekte sein Portfolio vorweisen kann, sind ausschlaggebende Kriterien bei der Partnersuche.

Magna: Die erste Wahl für Ihr Projekt?

Die Anzahl an Partnern, die all diese Konditionen erfüllen, ist weltweit sehr begrenzt: Magna etwa steht mit seinem One-Stop-Shop in puncto Gesamtfahrzeugentwicklung und -produktion weitgehend alleine am globalen Markt. Auch in Sachen Erfahrung ist Magna mit einer über 120-jährigen Expertise am Standort Graz als Fahrzeuglieferant eines der etabliertesten Unternehmen am Markt. Und das schlägt sich in jenem integrationsfreudigen und flexiblen Service nieder, der die hervorragende Marktposition des Unternehmens überhaupt erst ermöglicht.

ZUSAMMENFASSUNG

Fassen wir die wichtigsten Punkte noch einmal zusammen:

- Um mit den rapiden technologischen Veränderungen und globalen Unsicherheiten fertigzuwerden, ändern Fahrzeughersteller ihre Produktstrategie. Externe Fertigungspartner nehmen im Rahmen dieser Veränderungen eine kleine, aber wertvolle Rolle ein.

- Ein externer Fahrzeug-Fertigungspartner macht sich in 5 Szenarien besonders bezahlt:

- als Generalunternehmer eines Modelles, das schnell auf den Markt muss

- als Solitärfertiger eines Nischenmodelles

- für die Fertigung von Kapazitätsüberschüssen eines bestimmten Modelles (Split-Fertigung)

- für die Fertigung von Auslaufmodellen

- für die Abfederung unerwarteter Produktionsspitzen (Spitzenabdeckung)

- Fahrzeughersteller profitieren hauptsächlich, weil sie ihre eigenen Kapazitäten entlasten, das Risiko schwankender Stückzahlen verringern und die Kosten transparent aufgestellt bekommen. Zusätzlich kann der Partner als Benchmarks für die eigenen Prozesse dienen.

- Wichtig ist bei der Wahl eines Partners vor allem, wie vertraut er mit den OEM-Prozessen ist, dass er neue Projekte schnell integrieren kann und wie viel Erfahrung er im erfolgreichen Umsetzen von Projekten hat.

- Ebenso sollte man bei der Suche stets darauf achten, dass der Partner Gesamtfahrzeugkompetenzen vorweisen kann.

AUSBLICK

Wir können nur darüber spekulieren, ob sich die globale Marktsituation in absehbarer Zeit beruhigen wird. Bis dahin werden Fahrzeughersteller jedoch ihre eigenen Strategien und Prozesse streamlinen und optimieren müssen, um ihre Position am Markt zu halten.

Externe Fertigungspartner sind für dieses Ziel eine wertvolle Hilfe: Sie ergänzen die Kapazitäten des OEMs und helfen dabei, dessen Produktion optimal zu gestalten – vorausgesetzt natürlich, dass sie über die notwendigen Gesamtfahrzeugkompetenzen sowie entsprechend flexible Prozesse verfügen. So entlasten externe Fertigungspartner nicht nur OEMs, sondern bieten ihnen echte Chancen für Erfolg in einer rasant im Wandel begriffenen Industrie.

Stay connected

You can stay connected with Magna News and Stories through email alerts sent to your inbox in real time.

Karin Resch-Szlavik ist Senior Director, Business Development Germany and Sales Complete Vehicle Manufacturing bei Magna Steyr. In ihrem Zuständigkeitsbereich liegen u. a. die Angebotserstellung für alle Gesamtfahrzeugfertigungsprojekte von Magna Steyr. Seit ihrem Eintritt bei Magna im Jahr 1991 hatte sie bereits mehrere Positionen inne, z. B. Projektleiterin, Executive Customer Manager und Vertriebsleiterin. Sie hat einen Abschluss der Technischen Universität Graz als Diplom-Ingenieurin für Maschinenbau und Betriebswirtschaftslehre.

We want to hear from you

Send us your questions, thoughts and inquiries or engage in the conversation on social media.

Verwandte Stories

.tmb-widescreen.webp?sfvrsn=8d57edff_1)

Erfolgreich in die Serienproduktion: Anlaufmanagement in der Automobilindustrie

Inside Automotive

Strategie und Prototyping im Bereich UI/UX bei der Entwicklung eines Fahrzeug-Bedienkonzepts im Kundenauftrag

Inside Automotive

Professionelles Risikomanagement und Finanzierung in der Automobil-Serienproduktion

Inside Automotive

Die IT-Herausforderungen für einen Auftragsfertiger in der Automobilproduktion

Inside Automotive

Verbunden bleiben

Bleiben Sie informiert und erhalten Sie News & Stories in Echtzeit in Ihren Posteingang geliefert.