Die Zukunft ist elektrisch

– Steigen Sie ein mit den richtigen Konzepten und dem richtigen Partner

- Markus Schmid

- Februar 15, 2024

- 8-min read

Seit der Erfindung des Automobils ist dieses und die dazugehörige Industrie einem stetigen Wandel unterzogen. Der Wandel von analogen, mit fossilen Brennstoffen angetriebenen Fahrzeugen zum emissionsfreien hoch vernetzten digitalem Fahrzeug hat sich in den letzten Jahren, auch politisch motiviert enorm beschleunigt.

Die Automobilindustrie begegnet aktuell diesem Wandel durch hohe Innovationsanstrengungen im technisch-digitalen und mechatronischen Segment.

Der Einfluss der Konsumenten ist bei dieser Entwicklung in dem vorhergegangenen Jahrzehnt so weit gewachsen, dass dieser auschlaggebend für den logischen Ausgangspunkt der Innovation und somit für deren Erfolg beziehungsweise Misserfolg geworden ist (vgl. Diez, 2017, S.55ff).

Zentrale Themen der E-Mobilität sind hierbei die Ladeinfrastruktur und die Reichweite von Elektrofahrzeugen. Ein wichtiger und unterschätzter Faktor hinsichtlich Reichweite und Ladeperformance von Elektrofahrzeugen ist diesbezüglich das Thermomanagement, durch welches zum Beispiel mit gezielter Vorkonditionierung der Batterie, Ladezyklen effizienter gestaltet werden.

Elektrofahrzeuge definieren sich durch eine Vielzahl von Eigenschaften und müssen somit gesamtheitlich überzeugend entwickelt sein. Dies bedeutet, dass neben den zuvor beschriebenen zentralen Themen der E-Mobilität die Anforderungen an Elektrofahrzeuge betreffend Fahrbarkeit, Sicherheit und Fahrdynamik mindestens auf dem Niveau eines Verbrennerfahrzeugs liegen. Für jene Eigenschaften der Gesamtfahrzeugentwicklung sind die Platzierung, der Schutz und die Validierung der Hochvoltbatterie von zentraler Bedeutung.

Die folgenden Kapitel zeigen, wie das Engagement für elektrisch angetriebene Fahrzeuge mit umfassender Entwicklungskompetenz unterstützt werden kann:

> Viele Wege führen zur Reichweite – Energiemanagement im E-Auto

> Schwitzen beim Schnellladen: Besonderheiten des Thermomanagements im BEV

> Optimales Aufladen als Schlüssel zum positiven Nutzererlebnis: Ladesysteme für E-Autos

> Der Master für alle Fahrzeugfunktionen: VCU-Entwicklung

> In Zukunft über 1000 Volt: Hochvoltantriebsstrang-Integration im E-Auto

> Ein aufgeladenes Thema: Entwicklung von Hochvoltbatterien für E-Autos

VIELE WEGE FÜHREN ZUR REICHWEITE – ENERGIEMANAGEMENT IM E-AUTO

Um für E-Fahrzeuge ein umfassendes Optimum erzielen zu können, bedarf es einer gesamtheitlichen Betrachtung aller Fahrzeugrelevanten Aspekte und keine isolierten Optimierungen.

Die Maximierung der Reichweite ist eines der vorrangigen Ziele bei der BEV-Entwicklung. Diese ergibt sich aus der Kombination von Effizienz und Batteriegröße. Der Einbau einer größeren Fahrbatterie mit größerem Energievorrat erhöht zwar die Reichweite, führt aber zwangsweise zu einem höheren Gewicht und somit zur Verschlechterung der Effizienz. Für den Kunden ist letztendlich aber auch die Effizienz ein wichtiges Kriterium, denn diese beschreibt, wieviel die gefahrenen Kilometer den Kunden im Fahrbetrieb kosten.

Das Entwicklungsziel ist daher also nicht nur die Maximierung der Nenn-Reichweite unter den normierten und günstigen Bedingungen des WLTP-Testverfahrens, sondern auch die für die Kundschaft relevante Real-Reichweite und die Fahrtkosten. Denn nur, wenn auch hier gute Ergebnisse erzielt werden, die nicht zu weit von den WLTP-Normwerten abweichen, wird eine langfristig hohe Zufriedenheit der Endkundschaft gewährleistet. Dies ist natürlich ein zentrales Interesse des Fahrzeugherstellers.

Inhaltsverzeichnis:

Ganzheitliche Betrachtung des Gesamtfahrzeugs

Zielgerechte Antriebsformel – Allradantrieb kann effizienter sein

Normreichweite und Realreichweite annähern

Reifen als Teil des Energiemanagements?

Thermomanagement als wichtiges Element der Energiestrategie

Driver Coaching als Chance zur Verbesserung der Real-Effizienz

Im Vergleich zum Verbrennerfahrzeug mit seinem Stufengetriebe gibt es im E-Auto deutlich weniger Stellschrauben am Antriebsstrang selbst, um den Realverbrauch zu minimieren und damit die Reichweite zu optimieren. Deshalb sind hier die Einflussfaktoren im Gesamtfahrzeug besonders wichtig. Diese Faktoren erstrecken sich von der Aerodynamik bis hin zur Reduzierung der Reibungsverluste und der Minimierung der Rollwiderstände. Eine Reduktion der Fahrwiderstände und Erhöhung der Effizienz dient letztlich dazu, um bei gleicher Batteriefüllung einer höhere Reichweites des E-Autos zu erreichen.

GANZHEITLICHE BETRACHTUNG DES GESAMTFAHRZEUGS

Auch wenn grundsätzlich die gleiche Fahrbatterie und der gleiche Antriebsstrang verwendet werden, liegen der Energieverbrauch und damit die Reichweite je nach Fahrzeug-Grundkonzept und Design deutlich auseinander. So sind zum Beispiel SUVs auf große Raumverhältnisse, gute Schlechtwegetauglichkeit und starke Anhänger-Zugleistung ausgerichtet. Dies steht im Gegensatz zu einem effizienten Fahrzeug. Für ein SUV wird sich daher nie die gleiche Effizienz erreichen lassen wie mit einem aerodynamisch günstigen, gewichtsminimierten „Reichweitenfahrzeug“.

Allerdings lassen sich auch bei einem eigentlich verbrauchsungünstigen Auto erhebliche Verbesserungen erzielen, wenn in allen Bereichen optimiert wird. Die effiziente Auslegung der Motoren ist dabei nur ein Ansatz, um die Reichweite zu maximieren. Der nächste Schritt ist die Minimierung der Reibungswiderstände im übrigen Antriebsstrang. Im dritten Schritt sind auch die Fahrwiderstände zu reduzieren, die sich aus Aerodynamik, Reifenrollwiderstand und Fahrzeuggewicht ergeben. Zudem hat als wichtiges Element zur Erhöhung der Effizienz und damit der Reichweite des E-Autos auch das Thermomanagement große Bedeutung. Im Gegensatz zu Verbrennerfahrzeugen muss hier die Heizenergie aus der Fahrbatterie zusätzlich erkauft werden.

ZIELGERICHTETE ANTRIEBSFORMEL – ALLRADANTRIEB KANN EFFIZIENTER SEIN

Abhängig von der angestrebten Zielgruppe des Fahrzeugs gilt es zunächst, die passende Grundkonzeption des Antriebsstranges zu definieren. Dabei gilt es, den Zielkonflikt zwischen verschiedenen Kundenerwartungen an das Fahrzeug zu lösen. So kann für eine Kundengruppe die Fahrleistung, für eine andere Gruppe die Effizienz im Vordergrund stehen. Die Lösung hierfür ist ein modularer Antriebsbaukasten. Damit ist es möglich, eine Version des Fahrzeugs mit nur einer angetriebenen Achse und eine zweite Version mit zwei Antriebsachsen zur Verfügung zu stellen. Während ein Fahrzeug mit einer angetriebenen Achse als Einstiegsmodell und Reichweiten-Version angeboten werden kann, erlaubt eine Allrad-Version eine höhere Gesamtleistung. Zudem kann die Allrad-Funktion als zusätzliches Verkaufsargument für das E-Auto dienen. Die aktive Drehmomentverteilung zwischen den beiden Antriebsachsen eröffnet darüber hinaus auch die Möglichkeit, die Fahrdynamik positiv zu beeinflussen.

OPTIMALE ANTRIEBSAUSLEGUNG

Auf den ersten Blick hat der elektrifizierte Allradantrieb prinzipbedingte Nachteile. So können zwei Antriebe das Gewicht erhöhen und das nutzbare Raumangebot verringern. Allerdings lassen sich mit höherer Leistung bessere Wirkungsgrade erzielen, da E-Motoren diese im Gegensatz zu Verbrennungsmotoren im Teillastbereich haben. Schon heute wird dies bei Serienfahrzeugen genutzt. In der Regel wird selbst bei Fahrzeugen mit nur einer angetriebenen Achse ein scheinbar überdimensionierter Motor eingesetzt, da so im Realbetrieb weniger hohe Lasten anfallen. Besonders wichtig ist dies bei Konstantfahrt, weil sie den größten Teil des Fahrbetriebs ausmacht.

Bei Allradantrieben lassen sich durch eine Entkopplung einer Achse weitere Vorteile erreichen. Hierbei wird die Sekundärachse besonders in Konstantfahrphasen abgekoppelt. Besonders effektiv ist dies in Verbindung mit einer komplementären Auslegung von Primär- und Sekundärantrieb.

Hierbei erfolgt die Auslegung der Antriebe so, dass die Effizienz-Sweet-Spots in unterschiedlichen Geschwindigkeitsbereichen liegen, also komplementär zueinander. Durch die anschließende entsprechende komplementäre Nutzung im Fahrbetrieb erzeugen die zwei Antriebe einen weitaus breiteren Effizienz-Sweet-Spot, als es mit nur einem Antrieb möglich wäre. Das Resultat dieser cleveren Auslegung ist dann eine höhere Real-Reichweite im Fahrbetrieb bei gleichzeitig gesteigertem Performance-Potential.

Diese Vorteile lassen sich vor allem für Fahrzeugsegmente nutzen, in denen aufgrund hoher Reichweiten und somit schwereren Batterien ohnehin eine hohe Leistung erforderlich ist. In der Regel deckt sich dies mit Fahrzeuganwendungen, bei denen Kunden auch höhere Erwartungen an Traktion und Fahrdynamik haben. Welche Lösung sinnvoll ist, hängt vom Einzelfall ab. Doch anders als bei Verbrennungsmotoren kann ein elektrifizierter Allradantrieb sogar sparsamer sein.

NORMREICHWEITE UND REALREICHWEITE ANNÄHERN

Wie weit die Normreichweite nach WLTP und die Realreichweite eines BEVs voneinander abweichen, hängt stark vom Nutzungsprofil ab: Wie ähnlich ist die erwartete Nutzung des Fahrzeugs mit dem bei der standardisierten Messung nach WLTP abgefahrenen Zyklus? Grundsätzlich ist die Normreichweite aus Endkundensicht nützlich, um unterschiedliche Fahrzeuge objektiv miteinander vergleichen zu können. Die vereinheitlichte Messung wird die Nutzungsrealität für einen spezifischen Endkunden aber nie wirklich abbilden können. Die Normreichweite wird in einem festgelegten Zyklus aus Stadtverkehr, Landstraßenfahrt und Autobahn ermittelt. So ergeben sich beispielsweise schon zwangsläufig höhere Werte, wenn die Realnutzung von dieser Streckentypverteilung abweicht. Zum Beispiel wird sich bei einem hohen Autobahnanteil auch ein höherer Energieverbrauch und damit eine geringere Reichweite einstellen. Ziel eines ganzheitlich optimalen Energiemanagements ist es daher, diese beiden Werte einander bereits in der Entwicklung anzunähern.

Welcher Weg dabei gewählt wird, ist wiederum stark vom Fahrzeugkonzept abhängig und ist in der Zusammenarbeit zwischen OEM und Entwicklungspartner festzulegen. Bei einem Reisefahrzeug, das auch für längere Strecken eingesetzt werden soll und in höheren Geschwindigkeitsbereichen bewegt wird, hat beispielsweise die Aerodynamik und der Reifenrollwiderstand eine höhere Bedeutung. In einem primär für den Stadt- und Kurzstreckeneinsatz ausgelegten E-Auto, mit dem viel beschleunigt und verzögert wird und bei dem häufiger Stillstand mit anschließendem Anfahren zu erwarten ist, hat die Minimierung des Gewichts, die Maximierung der Bremsenergierückgewinnung und die Optimierung des Energiebedarfes für die Fahrzeugklimatisierung Vorrang.

REIFEN ALS TEIL DES ENERGIEMANAGEMNTS?

Die Minimierung der Fahrwiderstände als zentrales Element des Energiemanagements zieht sich bis hin zu Wahl und Auslegung von einzelnen Komponenten. Eine Schlüsselrolle spielen hierbei die Reifen. Einerseits sind Räder und Reifen ein wichtiges Designelement und müssen zum Gesamtstil des E-Autos passen. Andererseits haben sie auch einen hohen Einfluss auf die Fahrwiderstände. Dies betrifft nicht nur den Rollwiderstand selbst, sondern auch Luftwiderstand und Gewicht. Ein Reifen, der auf kleiner Fläche aufliegt und nur wenig walkt, minimiert die Rollwiderstände und verringert zusätzlich aufgrund seiner geringen Breite auch den Luftwiderstand. Andererseits reduziert ein relativ hart abrollender Reifen den Fahrkomfort und bringt Nachteile in der Fahrdynamik. Dies erfordert wiederum einen höheren Aufwand bei der Fahrwerksentwicklung und Abstimmung der Fahrdynamikregelsysteme, um dennoch ein akzeptables Komfort-Erlebnis und sicheres Fahrverhalten zu erreichen. Je nach Anforderungen des OEMs müssen oftmals Abstriche an einem Punkt hingenommen werden, um einen anderen zu optimieren.

Hier zahlt sich für den OEM ein Entwicklungspartner wie Magna aus, der in allen Bereichen der Fahrzeugentwicklung und Abstimmung nicht nur Erfahrung hat, sondern Performance und Robustheit der Systeme auch auf eigenen Prüfgeländen und Testprüfständen validieren kann.

THERMOMANGEMENT ALS WICHTIGES ELEMENT DER ENERGIESTRATEGIE

Eine Schlüsselrolle im Energiemanagement übernimmt auch die für E-Autos besonders wichtige Auslegung und Abstimmung des Thermosystems. Die WLTP-Messung der Normreichweite wird bei 23°C Umgebungstemperatur und ohne Klimatisierung gefahren. Der Energieverbrauch durch die Fahrzeugklimatisierung und Konditionierung der Fahrbatterie bleibt dabei also unberücksichtigt. Dieser kann aber großen Einfluss auf die reale Reichweite haben. Das Thermosystem beeinflusst neben der Klimatisierung auch das Leistungsvermögen des Fahrzeugs, sowohl beim Laden als auch beim Fahren. Zum einen erhöht der Energieaufwand für die Kabinenbeheizung bei kalter Außentemperatur den Stromverbrauch und die Belastung der Batterie und verschlechtert damit die Energiebilanz. Zum anderen hat eine leistungsfähige Batteriekühlung bedeutenden Einfluss auf die Schnellladefähigkeit des Fahrzeugs und auf die Hochlast-Tauglichkeit des Antriebsstrangs.

Auch hier müssen Kompromisse gemacht werden, je nach den gemeinsam von OEM und Entwicklungsspezialisten definierten Anforderungen für das jeweilige Fahrzeugprojekt. Dabei kann eine frühzeitige Einbeziehung des Entwicklungspartners die Gesamtentwicklungszeit nicht nur verkürzen, sondern auch Entwicklungskosten sparen, weil Probleme und Auslegungsschwierigkeiten schon in einer frühen Phase des Projektes vermieden werden können.

DRIVER COACHING ALS CHANCE ZUR VERBESSERUNG DER REAL-EFFIZIENZ

Auch wenn die Fahrzeugsysteme an sich alle Voraussetzungen für ein optimales Energiemanagement und damit maximale Effizienz mitbringen, kann sich für den Fahrer eine weit unter den WLTP-Normwerten liegende Real-Reichweite ergeben. Zum Beispiel, wenn das Fahrzeug durch den Fahrer bewusst oder auch unbewusst energieungünstig bedient und betrieben wird. Hier gewinnt das sogenannte Driver Coaching durch das Fahrzeug-Infotainmentsystem an Bedeutung, das zukünftig über die reine Informations- und Unterhaltungsfunktion hinausgehen wird. Es kann dem/der Fahrer_in Hinweise geben und ihn/sie so anleiten, das Fahrzeug so energieeffizient wie möglich zu nutzen. Dazu gehört bereits das Anbieten unterschiedlicher Fahrmodi – üblicherweise werden ein Energiespar-, ein Normal- und ein Sportmodus bereitgestellt.

Dabei können die Fahrhinweise je nach angewähltem Fahrprogramm abgestuft ausgegeben werden. Bei aktivem Sportprogramm wird der/die Fahrer_in absichtlich auf maximale Reichweite verzichten und insofern wenig gewillt sein, sich entsprechend den gegebenen Tipps zu verhalten. Umgekehrt wird ein Spar-, Effizienz- oder Economy-Programm nur angewählt werden, um tatsächlich die höchstmögliche Energieeinsparung und damit die maximale Reichweite zu erzielen. Der Fahrer ist sich hier aber der Einschränkung der Möglichkeit für ein flottes Fahrerlebnis bewusst.

ROUTENPLANUNG UND FAHRGEWOHNHEITEN ALS FAKTOREN VON ENERGIEMANAGEMENT

Zusätzliche Beiträge zur Steigerung der Real-Effizienz können durch Vernetzung mit dem Navigationssystem oder durch Beobachtung der regelmäßigen Fahrgewohnheiten geleistet werden. Detektiert das System beispielsweise, dass bei Pendlereinsatz des Fahrzeugs jeden Morgen um die gleiche Zeit eine kurze Strecke von zehn Minuten Dauer zurückgelegt wird, muss dafür nicht das gesamte Fahrzeug bis auf Komforttemperatur aufgeheizt oder heruntergekühlt werden. Hierbei wird Energie gespart. Umgekehrt ist es sinnvoll, die Batterie und die Kabine optimal zu konditionieren, wenn sich ein Navigationsziel in 300 Kilometer Entfernung befindet. Denn bei langen Fahrten ist es von Belang, die Batterie im optimalen Temperaturfenster zu halten, damit sie mehr Energie bereitstellen und gegebenenfalls auch höhere Ladeleistung aufnehmen kann. Auch die Vernetzung mit Routen- und Streckeninformationen kann die Effizienz erhöhen, um beispielsweise die Entscheidung zu treffen, ob besser „gesegelt“, also der Schwung genutzt werden soll, oder ob eine Erhöhung der Rekuperationsstärke für eine gezielte Verzögerung der bessere Weg ist.

Auch hier agiert Magna als Entwicklungspartner als Schnittstelle zwischen den Lieferanten der Subsysteme. So kann sichergestellt werden, dass tatsächlich diejenigen Fahrhinweise gegeben werden, die auch tatsächlich die bessere Effizienz bringen. Beispielsweise kann es nützlich sein, die Kabinenklimatisierung in Betrieb zu lassen und nur auf den Fahrersitz zu konzentrieren, wenn das E-Auto nur von einer Person benutzt wird, anstatt das Fenster oder das Ausstelldach zu öffnen. Denn das verschlechtert die Aerodynamik und ist damit der Effizienz stärker abträglich als die Benutzung der Klimatisierung.

SCHWITZEN BEIM SCHNELLLADEN? – BESONDERHEITEN DES THERMOMANAGEMENTS IM BEV

In vielen Punkten unterscheiden sich E-Fahrzeuge von Fahrzeugen mit konventionellen Verbrennungsantrieb und können etwa durch den Entfall des Abgasreinigungssystems und des Stufengetriebes weniger komplex wirken. Das Thermosystem ist hingegen beim BEV deutlich komplexer als beim ICE-Varianten. Denn es muss zusätzliche Funktionen integrieren und beeinflusst nicht nur das Wohlbefinden der Fahrzeuginsassen.

Das Thermomanagement hat in einem batterieelektrischen Auto auch Einfluss auf Reichweite, Ladegeschwindigkeit und Betriebsstrategie. Beim Verbrennerfahrzeug wird die Abwärme des Motors über das Abgas und den Kühler an die Umgebung abgeführt oder kann für die Kabinenheizung genutzt werden; die Kälte für die Kabinenklimatisierung wird in einem separaten, übersichtlichen Kältekreislauf erzeugt. Im E-Auto wird das Thermosystem hingegen zum integralen Bestandteil des Fahrzeuggesamtsystems: Denn die Hochvoltbatterie erzeugt Abwärme; und für deren direkten Abtransport genügt die Umgebungsluft nicht: Die Hochvoltbatterie muss über den Kältekreislauf gekühlt werden, weil dabei auch Zieltemperaturen unter Umgebungstemperatur erforderlich sind. Damit muss das Thermomanagement-System im BEV einerseits insgesamt leistungsfähiger sein; und es ist andererseits auch bedeutend komplexer als im Verbrennerfahrzeug – sowohl was die Abkühlung, als auch, was die Erwärmung der Kabine angeht.

ENTWICKLUNG UND VALIDIERUNG IN SIMULATION UND PRÜFSTAND

Grundsätzlich sollte die Thermosystementwicklung spätestens in der Konzeptphase bei einer Fahrzeugneuentwicklung einsteigen: Sobald die Fahrzeugrundarchitektur, das Design und die Leistungsanforderungen definiert sind, kann man mit der Konzeptionierung des Thermosystems anfangen. Dann erfolgt die Entwicklung in drei Stufen, die physische Erprobung im Fahrzeug ist erst die letzte: In der Simulation hat man die meisten Freiheitsgrade, kann die relevanten Größen faktisch an jeder Stelle des Systems bestimmen. Auf dem Systemprüfstand kann nicht nur die Performance des Thermosystems, sondern insbesondere auch die Langzeitstabilität validiert werden. Dazu gehört unter anderem die Robustheit des Ölumlaufs im Kältekreis. Der Verdichter benötigt Öl zur Schmierung, das teilweise mit dem Kältemittel zirkuliert. Je komplexer das System, je länger die Leitungen, desto mehr Öl lagert sich unterwegs ab und fehlt dann im Verdichter. Daher ist es unabdingbar, dass solche und andere mögliche Herausforderungen vorab erkannt werden und das System bei Gefahr auch softwareseitig einschreitet.

Bei Neueinsteigern in den BEV-Markt kann Magna den gesamten Prozess der Fahrzeugentwicklung leisten; bei etablierten OEM ist es oft das Ziel, die vorhandenen Systemkonzepte aus bereits serienproduzierten Fahrzeugen auch für neue Modelle zu nutzen. Dennoch lässt sich natürlich ein vorhandenes System nicht 1:1 in ein anderes Fahrzeug integrieren; viele Komponenten müssen neu konstruiert und entwickelt werden – beispielsweise, wenn andere Anforderungen vorliegen; oder wenn abhängig vom Fahrzeugdesign der Bauraum im Fahrzeug eine grundlegend andere Anordnung nötig macht. Schon Änderungen der Leitungsführung erfordern dabei eine erneute Vorab-Validierung des Gesamtsystems, um späteren Problemen im Fahrzeugverbau vorzubeugen.

Magna hat zur umfassenden Validierung einen besonders ausgeklügelten Systemprüfstand mit zwei unabhängigen, aber koppelbaren Klimakammern entwickelt. Darauf lassen sich alle denkbaren Szenarien darstellen – auch die besonders herausfordernde Konstellation von hoher Umgebungstemperatur, stark abkühlungsbedürftiger Kabine und aktivem Schnellladen.

SCHNELLLADEN ALS GRÖSSTE HERAUSFORDERUNG FÜR DAS THERMOMANAGEMENT

Die Kombination von Schnellladung der Traktionsbatterie mit der Aufrechterhaltung des Kabinenkomforts ist generell die größte Herausforderung für die Auslegung des Thermosystems. Denn beim Schnellladen entwickelt die Batterie viel Wärme, die abtransportiert werden muss; gleichzeitig soll im Interesse des Insassenkomforts auch die Kabine weiter klimatisiert werden. Dabei müssen immer Kompromisse gemacht werden. Denn auch bei hoher Umgebungstemperatur durch optimale Batteriekühlung für maximale Ladegeschwindigkeit zu sorgen und gleichzeitig das aufgeheizte Fahrzeug herunter zu kühlen: das ließe sich nur mit einem insgesamt überdimensionierten Kältesystem kombinieren. So muss – je nach Anforderungen des Fahrzeugherstellers – ein Mittelweg gefunden und im Zweifelsfall entschieden werden: Soll lieber die Ladezeit verlängert werden oder der Passagier schwitzen? Diese Abwägung ist natürlich auch von der Zielgruppendefinition für das jeweilige Fahrzeug abhängig: Bei einem komfortbetonten Oberklassefahrzeug wird man weniger Abstriche beim Kabinenkomfort machen wollen; bei einem vergleichsweise preiswerten Fahrzeug nimmt man es eher hin, dass die Kabinentemperatur während des Schnellladens nicht immer aufrechterhalten werden kann.

Eine Herausforderung bei der Auslegung des Kältesystems ist die Kombination aus hohem Leistungsbedarf auf niedrigem Temperaturniveau: Für die Kabinenkühlung sind zwischen 2°C und 10°C Zuluft-Temperatur üblich; dabei stellt sich ein niedriger Druck und dadurch eine niedrige Dichte im Kältemittel ein – die Effizienz geht zurück, der Kältemittelkompressor muss größer dimensioniert sein oder wesentlich schneller drehen. Für die Batteriekühlung sind höhere Zieltemperaturen gefordert; durch den höheren Saugdruck kann das System hier effizienter arbeiten und mehr Leistung bringen. Prinzipiell wird die Regelung Im E-Auto durch die Verwendung von elektrisch angetriebenen Scroll-Verdichtern erleichtert. Deren Leistung kann direkt elektrisch über einen weiten Bereich geregelt werden – anders als bei den vom Riementrieb angetriebenen, nur über Ventile geregelten Kolbenverdichtern im Verbrennerfahrzeug. Außer der besseren Regelbarkeit haben Spiralverdichter den Vorzug leiseren Laufs – was gerade im BEV wichtig ist.

HEIZEN IM BEV – FAHREN WIR IN ZUKUNFT ALLE MIT WÄRMEPUMPE?

Die Kabinenheizung ist im BEV grundsätzlich kein Problem; die Schwierigkeit ist das effiziente Heizen. Auf den ersten Blick lässt sich die Heizung sehr einfach darstellen: Man hat einen Hochvolt-Luftheizer, der sofort Warmluft erzeugen kann. Das funktioniert im stehenden Fahrzeug ebenso wie im fahrenden und sorgt für ein Aufheizverhalten, das man in einem konventionellen Fahrzeug bisher nicht darstellen kann. Zudem hat man die Möglichkeit, durch Vorkonditionierung den maximalen Heizleistungsbedarf zu reduzieren.

Die Abwärme aus der Batterie wird in einfachen Systemen an die Umgebung abgeführt. Man kann diese Energie aber auch nutzen, indem man sie mit einer Wärmepumpe für die Heizung verwendet: Entweder wird mit dem Kondensator der Wärmepumpe ein Kühlmittelkreislauf erwärmt, der dann – wie beim Verbrennerfahrzeug – über einen Wärmetauscher die Kabinenzuluft aufheizt; oder man setzt einen Kältemittelkondensator ins Klimagerät und überträgt damit die Abwärme direkt.

Aus Sicht der Thermodynamik erscheint die Wärmepumpe als ideale Lösung zur Kabinenheizung, weil sie die ohnehin anfallende Abwärme des elektrischen Antriebstrangs nutzbar macht. In der Praxis wird sie aber nicht für jeden Anwendungsfall geeignet sein – zumindest nicht als einziges System. Erst wenn die Fahrtstrecken länger sind und das Fahrzeug seltener abgestellt wird, kann die Wärmepumpe ihren Vorteil vollständig entfalten. Bei kurzen Fahrtstrecken, etwa dem typischen Pendler-Einsatz, kann sie ihre theoretischen Wirkungsgrad-Vorteile nicht immer ausspielen; abhängig vom eingesetzten Wärmepumpensystem kann sich das langsamere Ansprechen negativ auf die Effizienz auswirken: Bis nutzbare Wärmeleistung zur Verfügung steht, müssen erst Bauteile und Fluide aufgeheizt werden; das dauert zum einen eine gewisse Zeit und erfordert zum anderen selbst schon Energie. Demgegenüber bringt der Hochvolt-Luftheizer seine Leistung praktisch unmittelbar nach dem Einschalten, er ist vom Thermokomfort her unschlagbar.

Als alleiniges System ist die Wärmepunkte also nicht der Königsweg, zumal die ansteigende Komplexität auch die Kosten nach oben treibt. Somit behält, gerade in niedrigeren Fahrzeugklassen, der Hochvoltheizer in jedem Fall seine Daseinsberechtigung. Denn häufig werden diese Fahrzeuge nur für kurze Strecken eingesetzt. Am anderen Ende, bei Fahrzeugen im anspruchsvollen Marktsegment, kombiniert man beides: Den starken, wenn auch weniger effizienten Widerstandsheizer für das schnelle Erwärmen der Kabine; und die Wärmepumpe für längere Fahrten, um die Temperatur effizient mit minimiertem Energieaufwand zu halten. Der Endkunde merkt davon im Idealfall nichts, er registriert nur hohen thermischen Komfort und dennoch hohe Reichweite seines BEV.

ZWECKGERECHTE KONZEPION ERSPART SPÄTERE NACHENTWICKLUNG

Ein umfassend kompetenter Entwicklungspartner kann die erforderliche Entwicklungszeit dann am besten nutzen und letztlich verkürzen, wenn er so frühzeitig wie möglich eingebunden wird. So kann zusammen mit dem OEM die für den jeweiligen Anwendungsfall optimale Konzeption und Auslegung des Thermomanagements gefunden werden. Generell versucht man dabei, die Variantenzahl zu reduzieren; sinnvoll definierte Anforderungen werden dazu beitragen, dass das System auf allen Zielmärkten zufriedenstellend funktioniert.

In manchen Fällen ist es sinnvoll, für ein Fahrzeug von vornherein parallel zwei Systeme zu entwickeln – eines mit und eines ohne Wärmepumpe für die Kabinenheizung. So kann nicht nur eine Differenzierung je nach Zielmarkt vorgenommen werden; das Vorhalten beider Versionen kann für den OEM auch wirtschaftlich vorteilhaft sein – etwa wenn die Wärmepumpe als Option angeboten werden kann, mit der sich zusätzlich Geld verdienen lässt. Und nicht zuletzt ist die Bereitstellung eines besonders energieeffizienten Thermosystems auch ein wichtiges, im Einzelfall vielleicht entscheidendes Verkaufsargument für das Endkundengeschäft.

LADEMÖGLICHKEITEN FÜR E-AUTOS – OPTIMALES AUFLADEN ALS SCHLÜSSEL ZUM POSITIVEN NUTZERERLEBNIS

Neben der Reichweite ist oft der entscheidende Punkt bei der Kaufentscheidung für oder gegen ein BEV der Ladeprozess. Denn, obwohl die Ladeinfrastruktur stetig ausgebaut wird, herrschen hier noch Vorbehalte beim Endkunden wie zum Beispiel, dass das Laden als lästig, zeitraubend und umständlich empfunden wird. Innovative Ladesysteme können diese Vorurteile ausräumen.

Viele Menschen empfinden das Fahrerlebnis mit einem E-Auto als angenehm: Spontane Kraftentfaltung, geringe Fahrgeräusche und wenig Antriebsvibration – sowie obendrein das gute Gewissen, mit einem emissionsfreien Fahrzeug der Umwelt zu dienen. Allerdings wird das Nachladen der Fahrzeuge oft als leidig und zeitintensiv empfunden: Der Endkunde sieht sich noch immer mit schwer auffindbaren Ladestationen konfrontiert, deren Ladesäulen gelegentlich auch an der falschen Stelle stehen. Die dazugehörigen Autorisierungs- und Bezahlmöglichkeiten sind nicht einmal in einzelnen Ländern der Europäischen Union einheitlich – international erst recht nicht. Das Freischalten des Ladepunktes kann zudem zeitraubend und umständlich sein. Ein benutzerfreundliches, auf die Markt- und Kundenbedürfnisse zugeschnittenes Ladesystem ist daher entscheidend, um die Akzeptanz von Elektrofahrzeugen bei den Endkunden zu steigern. Eine optimale Ladestrategie gewährleistet aber nicht nur einen schnellen, problemlosen und komfortablen Ladevorgang für Endkunden, sondern trägt auch entscheidend zu einer ganzheitlich optimalen Betriebsstrategie bei. Mit entsprechender Ausstattung könnten E-Autos in Zukunft sogar einen Beitrag zur Stabilisierung der öffentlichen Energieversorgung leisten.

Das automatisch selbstladende E-Autos bleibt jedoch vorerst eine Vision. Es gibt zwar seit Jahren unterschiedlichste Zukunftskonzepte für das Laden von E-Autos, angefangen von induktiven, in die Fahrbahn eingelassenen Ladeschleifen bis hin zu solar selbstladenden Fahrzeugen. In naher Zukunft bleibt aber das konduktive Laden, also das Anstecken des Ladekabels am abgestellten Fahrzeug, alternativlos.

KONDUKTIVES LADEN – AUF ABSEHBARE ZEIT DIE METHODE DER WAHL

In den letzten Jahren wurde vermehrt darauf fokussiert, die Reichweite von E-Autos mit einer Batterieladung zu erhöhen. Dies wurde hauptsächlich durch den Einbau immer größerer Energiespeicher erreicht, wo aber mit der aktuellen Technologie die physikalischen Grenzen zunehmend ausgeschöpft sind. Zwar ermöglicht die stetige Fortentwicklung der Speichertechnologien immer höhere Energiedichten, allerdings wirken sich große und damit schwere Batterien negativ auf den Gesamtenergiebedarf der Fahrzeuge aus. Um auch batterieelektrische Fahrzeuge für Langstreckenfahrten so tauglich zu machen, wie es der Endkunde vom Verbrennerfahrzeug gewohnt ist, gewinnt der Ladeprozess an sich an Bedeutung. Insbesondere eine schnelle und bequeme Nachladung bei längeren Fahrten ist dabei wichtig, denn so ist es möglich, auch kurze Fahrtunterbrechungen für das Auffüllen der Energievorräte zu nutzen.

Die Praxisrelevanz der Ladegeschwindigkeit wird dabei nicht nur durch die maximale erreichbare Ladeleistung bestimmt, sondern durch die wieder gewonnene Reichweite pro Zeiteinheit. Es geht also darum, wie viele zusätzliche Kilometer während einer Ladepause wieder „ins Auto“ geladen werden können. Dazu ist für den Endkunden der letztendliche „Brutto-Zeitaufwand“ für die Ladepause entscheidend: beginnend vom Heranfahren an den Ladepunkt bis zum Abstecken und Beginn der Weiterfahrt. Deshalb sind auch scheinbar marginale Aspekte wie die bestmögliche Positionierung und Erreichbarkeit des Ladeanschlusses am Auto von Bedeutung – und auch der Prozess der Authentifizierung und Bezahlung am Ladepunkt. Ziel hierfür ist die sogenannte Plug & Charge Funktion. Hier startet der Ladevorgang nach dem Anstecken des Ladekabels automatisch; das Erkennen des Benutzers einschließlich der Abrechnung läuft selbsttätig und ohne die Notwendigkeit weiterer Bedienschritte im Hintergrund ab.

AUTOMATISCHES LADEN – DAS AUTO BETANKT SICH SELBST

Um das maximal komfortable Ladeerlebnis zu erreichen, ist das automatisierte Laden die Lösung. Als Erweiterung zum Plug & Charge mit automatischer Legitimation verbindet sich hier das Fahrzeug selbständig mit der Ladeeinrichtung. Stationäre Laderoboter kommen dabei nicht nur für öffentliche Ladestationen in Frage, sondern vor allem für das Laden an immer der gleichen Stelle – etwa in der eigenen Garage. Das Ladekabel wird dabei automatisch an den Ladeanschluss des Fahrzeugs herangeführt und mit diesem verbunden. Die technisch beste Lösung ist es, den dafür vorgesehenen Ladepunkt an der Fahrzeug-Unterseite anzubringen, sodass das Ladekabel von unten an das Fahrzeug herangeführt werden kann. Für das automatisierte Laden in Parkgaragen sind auch Konzepte mit beweglichen Laderobotern denkbar, die autonom an die Fahrzeuge heranfahren. Das Nachladen des Fahrzeugs ist dabei aber durch die Kapazität des im mobilen Laderoboter eingebauten Speichers begrenzt. Für eine Voll-Ladung bedarf es daher mehrerer Ladedurchgänge.

Die derzeitige Herausforderung beim automatisierten konduktiven Laden des E-Autos stellt die Vielfalt der vorhandenen Ladeanschlüsse und Konzepte dar. Sowohl für die Positionierung des fahrzeugseitigen Ladesteckers als auch für dessen Typ gibt es derzeit keinen einheitlichen Standard. Fahrzeughersteller müssen daher ihren Ladeanschluss an die jeweiligen regionalen Gegebenheiten anpassen. Gerade bei einem Fahrzeug, das für den weltweiten Markt entwickelt wird, ist dies eine Herausforderung. Obwohl hier bereits erste Ansätze zur Vereinheitlichung der Standards erkennbar sind, hängt die Umsetzung immer noch von der gängigen Praxis in den jeweiligen Märkten sowie der Anordnung und Ausführung der Ladesäulen ab.

TREND IN RICHTUNG DRIVE-BY-LADESÄULE

Der allgemeine Trend beim Aufbau der Ladeinfrastruktur für E-Autos ändert sich vermehrt von den derzeit üblichen vorwärts anfahrbaren Ladepunkten in Richtung der Drive-By-Ladesäulen. Bei diesen Ladesäulen wird seitlich herangefahren, wie man es von üblichen Tankstellen kennt. Dementsprechend müssen zukünftig die Ladeanschlüsse an der Seite des Fahrzeugs anstatt an der Vorderseite positioniert werden. Dieser scheinbare triviale Gesichtspunkt muss aber schon bei der Grundarchitektur in der Entwicklung des Fahrzeugs berücksichtigt werden.

Um diese Anforderungen einzubeziehen, muss der Entwickler des Ladesystems über lokale Marktkenntnisse verfügen, da die Anordnung der Ladesäulen weltweit stark variiert. Ein E-Auto mit dem Ladeanschluss an einer ungünstig erreichbaren Stelle wird nur geringe Akzeptanz im jeweiligen Markt finden. Als Lösung wäre es zum Beispiel auch denkbar, zwei Ladeanschlüsse anzubringen, beispielsweise auf einer Fahrzeugseite den AC- und auf der anderen Seite den DC-Ladeanschluss. Je nach Marktpriorisierung und Kostenvorgaben muss dies zusammen mit dem OEM festgelegt werden.

STECKER UND KOMMUNIKATION – VIELFALT DER SYSTEME

Die Vielfalt der unterschiedlichen Steckersysteme ist fast ebenso groß wie bei der Anordnung des Ladesteckers. Immerhin sind die vier bzw. fünf üblichen Typen regional recht einfach zuzuordnen. In Europa und den USA sind zwei Varianten des Combined Charging Systems CCS gebräuchlich – CCS1 und CCS2. Hier werden die beiden Ladevarianten AC-Wechselstrom und DC-Gleichstrom in einem einzigen fahrzeugseitigen Ladeanschluss zusammengefasst. Der in den USA verwendete Typ-1-Stecker ist allerdings nur für einphasiges Wechselstromladen geeignet, während der europäische Typ-2-Stecker auch für dreiphasiges AC-Laden geeignet ist. Dies erfordert fahrzeugseitig ebenfalls unterschiedliche Verkabelung.

Für das Gleichstrom-Schnellladen werden die beiden AC-Steckertypen um zwei zusätzliche Pins erweitert und werden so zum Combo-1 bzw. Combo-2-Stecker. Die Kommunikation zwischen Ladesäule und Fahrzeug erfolgt bei beiden CCS-Varianten immer per Powerline-System und nach dem gleichen Kommunikationsprotokoll. Eine Zusammenfassung und Vereinheitlichung der beiden CCS-Systeme mit einheitlichen Steckern ist derzeit nicht in Sicht. Durch die unterschiedliche AC-Ladefähigkeit von Typ-1- und Typ-2-Steckern ist auch eine Adaptierung kaum möglich.

MAGNA VERFÜGT WELTWEIT ÜBER LOKALE MARKTEINSICHTUND IST MIT ALLEN ANFORDERUNGEN VERTRAUT

Im asiatischen Raum wird für das Laden von E-Autos der japanische CHADEMO-Standard und der chinesische GB/T-Standard verwendet. Beide Standards nutzen einen grundsätzlich gleichen CAN-Bus-basierten Datenaustausch zwischen Ladestation und Fahrzeug. Unterschiede gibt es jedoch bei den verwendeten Ladesteckern. Derzeit wird an einer Zusammenfassung von Chademo- und GB/T-Standard zum ChaoJi-Standard unter Verwendung des gleichen Steckers und Kommunikationsprotokolls gearbeitet.

Zu erwähnen ist auch, dass Hersteller teilweise auch eigene Insellösungen verfolgten, die nur für ihre eigenen Autos und die eigenen Ladestationen geeignet sind. Aber auch hier werden mittlerweile die herstellereigenen Ladeparks auch für andere Fahrzeuge zugänglich gemacht.

Weitere Vereinheitlichungen über Kontinent-Grenzen hinweg sind aber nicht abzusehen. Daher müssen OEMs je nach Markt immer unterschiedliche Lademöglichkeiten anbieten können. Hier hat Magna als Entwicklungspartner den Vorteil, weltweit über lokale Markteinsicht zu verfügen. Zusätzlich gibt es aber auch innerhalb desselben Ladesystems von Ladesäule zu Ladesäule Abweichungen, da die Standardisierung und deren Umsetzung einen gewissen Spielraum lässt. Dies erfordert einen hohen Validierungsaufwand für die unterschiedlichen Märkte. Magna ist sowohl Mitglied im CCS- als auch im Chademo-Konsortium, hat Entwicklungsstandorte in allen relevanten Regionen und ist daher mit den jeweiligen Anforderungen bestens vertraut, um die zuverlässige Funktion an jeder Ladeinfrastruktur sicherzustellen.

BIDIREKTIONALER POWERTRANSFER – DAS FAHRZEUG ALS MOBILER SPEICHER

Das gegenwärtige Unsicherheitsgefühl im Bereich der Energieversorgung lenkt die Aufmerksamkeit verstärkt auf die Möglichkeit, das Autos als „fahrbaren Energiespeicher“ zu nutzen. Hierbei kann das Fahrzeug einerseits als persönlicher Backup-Energiespeicher dienen, wenn es zu einem vorübergehenden Ausfall der externen Stromversorgung kommen sollte; es kann aber auch für den Energieversorger als Pufferspeicher zur Netzstabilisierung dienen. Der sogenannte bidirektionale Powertransfer gewinnt daher zunehmend an Bedeutung. Hierfür muss allerdings das interaktive Zusammenspiel zwischen Fahrzeug und Infrastruktur funktionieren. Eine entsprechende Befähigung ist sowohl für das Fahrzeug selbst als auch für die netzseitige Wallbox notwendig.

Die Möglichkeit, nicht nur Energie ins E-Auto zu laden, sondern auch wieder von dort entnehmen, eröffnet vier unterschiedliche Nutzungsszenarien. So kann das Fahrzeug zur Off-Grid-Versorgung von elektrischen Geräten verwendet werden, beispielsweise im Freizeit- und Campingbereich, wo auch höhere Leistungsaufnahmen notwendig sein können. Private Elektronikgeräte können so zum Beispiel mit dem Energievorrat der Fahrzeugbatterie aufgeladen, Kühl- und Heizgeräte betrieben und E-Bikes nachgeladen werden. Dies ist ein angenehmer und gut vermittelbarer Zusatznutzen des Fahrzeugs. Ebenfalls vermittelbar ist die V2V- und V2H-Funtion einer bidirektionalen Ladeschnittstelle. Die Vehicle-To-Vehicle-Verbindung ermöglicht zum Beispiel das Notladen des liegen gebliebenen Elektrofahrzeugs; die Vehicle-To-House-Integration ermöglicht die Nutzung der Speicherkapazität des Fahrzeugs zur Versorgung eines energieautark konzipierten Eigenheims für den Fall, dass die eigene Solar- oder Windkraftanlage weniger Leistung liefert, als aktuell benötigt wird.

VEHICLE-TO-GRID-FUNKTION IM INTERESSE DER ÖFFENTLICHEN ENERGIEVERSORGER

Besonders für öffentliche Energieversorger ist die Vehicle-To-Grid-Funktion V2G von großem Interesse. Dabei kann das Fahrzeug Energie zurück ins öffentliche Netz speisen und so dessen Stabilität erhöhen. Die Energieversorgungsunternehmen (EVU) können dadurch einen Teil ihres Lastmanagements auslagern. Dies erfordert allerdings eine vollständige externe Steuerung des Lade- und Entladevorganges der Fahrzeugbatterie, was für den Endnutzer problematisch sein kann. Zum einen kann die Verfügbarkeit des Fahrzeugs eingeschränkt sein, wenn gerade zur Netzstabilisierung viel Energie aus der Fahrbatterie entnommen wurde. Zum anderen kann die Fahrzeugbatterie durch die häufige und extern gesteuerte Entnahme in einem ungünstigen Zustand geladen oder entladen werden. Ein häufiges Verlassen des optimalen Betriebsbereiches der Batterie kann die Lebensdauer des Energiespeichers negativ beeinflussen. Es müssen hier also Modelle gefunden werden, die sowohl für den Endkunden als auch für den Energieversorger attraktiv oder zumindest akzeptabel sind.

INTEGRATION IN DIE BORDSYSTEME – DAS AUTO BESTIMMT DIE FAHRTROUTE

Eine optimale Gesamt-Betriebsstrategie von batterieelektrischen Fahrzeugen erfordert eine sorgfältig durchdachte Ladestrategie. Dabei ist es wichtig, nicht nur die optimale Batteriekonditionierung zu berücksichtigen, sondern auch den richtigen Zeitpunkt für das Laden zu wählen. So kann beispielsweise die Effizienz gesteigert werden, indem das Fahrzeug bei kühlen Umgebungstemperaturen direkt nach Beendigung der Fahrt aufgeladen wird. In diesem Fall hat die Batterie noch ihre optimale Betriebstemperatur und muss nicht erst wieder energieaufwändig vorgewärmt werden. Umgekehrt kann es bei hohen Außentemperaturen zweckmäßig sein, erst bei abgekühltem Akku zu laden. Eine intelligente Vernetzung der Ladeanlage mit dem Infotainment-Bordsystem des Autos kann dem Benutzer dabei helfen, den optimalen Ladezeitpunkt zu wählen. Das System kann beispielsweise Vorschläge unterbreiten, den Ladevorgang sofort zu starten oder aber zu einem späteren Zeitpunkt durchzuführen.

Eine solche ins Fahrzeuggesamtsystem integrierte Ladestrategie bietet nicht nur Vorteile bei der Routenplanung auf längeren Fahrten, sondern kann auch die effektive Ladegeschwindigkeit verbessern. Dabei berücksichtigt das System nicht nur die verkehrsgünstigste Route, sondern auch die optimale Verteilung von Ladepausen in Abhängigkeit von der Fahrweise und dem daraus resultierenden Energieverbrauch. Ziel ist es, den Fahrer nicht nur zu der für ihn geeignetsten freien Ladesäule zu führen, sondern ihm dort auch schon vorab einen freien Ladepunkt zu reservieren. So können Fahrtpausen auf längeren Strecken bestmöglich zum Nachladen genutzt werden.

Um bei diesen Fahrtpausen auch noch die effektive Ladegeschwindigkeit zu maximieren, ist es wichtig, die Batterie im optimalen Ladezustandsfenster zu betreiben. Denn in diesem Fenster lassen sich die meisten Reichweiten-Kilometer pro Zeiteinheit ins Fahrzeug laden. Abhängig von der aktuellen Situation kann es zum Beispiel auf einer bestimmten Strecke zeiteffizienter sein, zwei kürzere statt einer längeren Ladepause zu machen. Ein intelligentes Lademanagement, das mit dem Bordsystemen verknüpft ist, berücksichtigt all diese Faktoren und unterstützt so den Fahrer, sein E-Auto optimal zu nutzen. Der Entwicklungsdienstleister fungiert hierbei als Schnittstelle zwischen Autohersteller und den Anbietern von Subsystemen wie Ladenetzbetreibern oder Navigationskartenherstellern. Die Zusammenarbeit mit Onlinediensten wird in Zukunft weiter an Bedeutung gewinnen.

INDUKTIV UND SOLAR - VISIONEN FÜR DIE ZUKUNFT DES LADENS

Neben dem kabelgebundenen Laden sind auch andere Technologien in der Entwicklung und Erprobung. Die Idee eines schnellen Batterietauschs an speziellen Wechselstationen galt zeitweise als erfolgversprechend, verliert jedoch umso mehr an Bedeutung, je schneller das konventionelle kabelgebundene Laden funktioniert. Der Zeitgewinn des Batterietauschs gegenüber dem Laden des fest eingebauten und damit optimal konditionierbaren Speichers rechtfertigt nicht den hohen Aufwand, der allein für die Errichtung eines Tauschstationen-Netzes erforderlich wäre. Es ist unwahrscheinlich, dass Battery-Swapping-Konzepte wesentliche Bedeutung gewinnen.

Für Spezial-Anwendungsfälle sind allerdings Konzepte für das kabellose Laden in der Entwicklung und auch teilweise bereits in Pilotanlagen in der Erprobung. Ein erfolgversprechender Ansatz ist dabei das induktive Laden, wie es bereits für das Laden von Mobiltelefonen oder anderen Geräten genutzt wird. Bisher sind hierfür jedoch nur Single-Point-Lösungen möglich, bei denen Fahrzeug und Infrastruktur 1:1 kompatibel sein müssen. Attraktiv erscheint dieses Konzept daher vorerst für Sonderfälle wie etwa Linienbusse und Taxis sowie zukünftig auch für autonome Nahverkehrs- oder Commutingsysteme. Im Versuchsbetrieb befinden sich auch bereits automatisierte Ladesysteme mit Oberleitungsstrecken, mit denen sich elektrische Omnibusse verbinden können.

ENTWICKLUNG DES LADESYSTEMS MUSS FRÜH IN GESAMTFAHRZEUGENTWICKLUNG EINGEBUNDEN WERDEN

Eine weitere innovative Idee ist, das Elektrofahrzeug mit Onboard-Solaranlagen auszurüsten und dabei Photovoltaik-Zellen in Teile der Karosserieaußenseite zu integrieren. Während des Parkens des Fahrzeuges im Freien und bei Sonnenlicht kann so Energie erzeugt werden und damit zumindest ein gewisser Teil der täglich notwendigen Reichweite abgedeckt werden. Allerdings wird dies nur in Ausnahmefällen ausreichen, um den gesamten Energiebedarf des Fahrzeuges zu decken. Trotzdem sollten solche visionären Ideen bei der Entwicklung künftiger Elektrofahrzeuge berücksichtigt werden.

Es ist in jedem Fall sinnvoll, die Entwicklung des Ladesystems so früh wie möglich in die Gesamtfahrzeugentwicklung einzubinden. Dabei ist insbesondere das angestrebte Ladezeit-Ziel von entscheidender Bedeutung, weil es sowohl von der Dimensionierung der Komponenten als auch von deren Zusammenspiel mit dem Thermomanagement von Akku und Ladeanlage beeinflusst wird. Ein erfahrener Entwicklungspartner wie Magna kann durch seine Flexibilität dem OEM helfen, ein stimmiges Gesamtfahrzeug auf die Räder zu stellen – unabhängig davon, ob es sich um einen Neueinstieg in die E-Mobilität handelt oder bereits vorhandene Elemente und Baugruppen in ein neues Fahrzeug integriert werden sollen. Dabei ist es von Vorteil, dass Magna Kompetenz in allen Bereichen und Stufen der Entwicklung hat – nicht nur im Bereich der alternativen Antriebe.

DER MASTER FÜR ALLE FAHRZEUGFUNKTIONEN – VCU-ENTWICKLUNG

Das Automobil der Zukunft ist immer stärker softwaredefiniert: Von zentralen Fahrfunktionen angefangen bis zu ausgefeilten Komfortfunktionen wird das Fahrzeug umfassend von der VCU, der Vehicle Control Unit, gesteuert. Bei BEVs muss diese digitale Steuerzentrale neben der Antriebssteuerung zusätzliche Aufgaben erfüllen.

Sie ist das Großhirn eines modernen Fahrzeugs – nicht nur im BEV. Doch der Funktionsumfang des zentralen Steuergeräts hat sich im E-Auto erheblich erweitert: Über die bloße Antriebssteuerung hinaus wurden weitere Aufgaben integriert – aus dem einstigen Motorsteuergerät, der Engine Control Unit, wird die VCU, die Vehicle Control Unit.

Die Zusammenfassung der Fahrfunktionen in einem übergreifenden Steuergerät ermöglicht es dem Fahrzeugentwickler, die wechselseitige Beeinflussung verschiedener Faktoren zentral zu berücksichtigen. Gleichzeitig erfordert dies jedoch eine präzise individuelle Anpassung der VCU an jede spezifische Fahrzeugapplikation.

ERWEITERTER FUNKTIONSUMFANG DER VEHICLE CONTROL UNIT IN ELEKTRIFIZIERTEN FAHRZEUGEN

In der klassischen Verbrenner-Fahrzeugarchitektur gibt es für die unterschiedlichen Komponenten des Antriebsstranges jeweils einzelne elektronische Steuergeräte: Eines für die Motorsteuerung, eines für die Getriebesteuerung, gegebenenfalls eines für die Verteilergetriebesteuerung – und eventuell noch eines für die Steuerung von Achsdifferenzialsperren. Der Antriebsstrang eines Elektrofahrzeugs kennt aber diese Aufteilung nicht: Ein separat zu steuerndes Getriebe ist nicht erforderlich, statt des Verteilergetriebes gibt es bei modernen, vollelektrischen Allradkonzepten einen Motor pro Achse – eventuell sogar einen pro Rad. Drehmoment- und Drehzahlregelung vom Anfahren bis zur Höchstgeschwindigkeit werden allein von der Vehicle Control Unit übernommen, ebenso die Drehmomentverteilung zwischen den Antriebsachsen, potenziell sogar zwischen den Rädern einer Achse.

So wird die Vehicle Control Unit zum „Master des Antriebsstrangs“: eine Entwicklung, die speziell für Elektrofahrzeuge notwendig ist. Zwar können lokale Funktionen an Sub-Steuergeräte ausgelagert sein, die mit der VCU vernetzt sind – etwa ein Steuergerät für den Inverter der Motorregelung. Der Trend geht allerdings eindeutig dahin, möglichst viele Funktionen in der VCU zusammenzufassen.

GLEICHE VCU-GRUNDFUNKTIONEN FÜR ALLE ELEKTROFAHRZEUGE

Prinzipiell sind die Funktionen der VCU in allen Elektrofahrzeugen die gleichen. So erscheint der Gedanke naheliegend, eine Art „Universal-Steuergerät“ zu entwickeln, das dann nur durch kleinere Software-Anpassungen oder eine geänderte Parametrierung adaptiert und für eine Vielzahl von Fahrzeugen verwendet werden kann. Prinzipiell ist das auch denkbar. Allerdings ist dabei in Hardware- und Softwareteil zu unterscheiden. Magna als Entwicklungsdienstleister stellt sich dabei auf den jeweiligen Kunden ein: Handelt es sich um einen etablierten OEM, der vielleicht schon ein oder mehrere E-Autos in Produktion hat und daher stark daran interessiert ist, möglichst viele Gleichteile zu verwenden, dann wird in jedem Fall versucht werden, ein neues Fahrzeugprojekt zumindest mit der gleichen Hardware umzusetzen und die Adaption auf das jeweilige Fahrzeug rein softwareseitig zu lösen. Der Entwicklungsspielraum wird dadurch geringer. Handelt es sich hingegen um einen Marktneueinsteiger, der vorerst nur ein einziges Fahrzeugprojekt beauftragt, kann eine auf dieses Projekt maßgeschneiderte Lösung gewählt werden.

Dennoch erleichtert die modulare Hardwarearchitektur in jedem Fall die Gleichteilverwendung – beispielsweise bei unterschiedlichen Varianten eines Fahrzeugmodells: Gibt es etwa eine allrad- und eine zweiradgetriebene Version, lässt sich die Antriebssteuerung prinzipiell mit der gleichen Hardware realisieren; es muss lediglich die Software verändert werden, was relativ leicht darstellbar ist.

NEUPROGRAMMIERUNG VERSUS PARAMETRIERUNG

Ähnlich wie mit der VCU-Hardware verhält es sich mit der Programmierung. Je nach Abstimmung mit dem Auftraggeber – also meist dem OEM – werden bei einer Entwicklung genau diejenigen Funktionen bei der Software der VCU hinterlegt, die im Fahrzeug notwendig sind. Die Grundfunktionen der VCU sind zwar prinzipiell immer die Gleichen; je nach Applikation können aber Zusatzfunktionen hinzukommen. Zudem muss die Programmierung auch auf die jeweils verwendeten Komponenten abgestimmt sein: Beispielsweise sind Batterien unterschiedlicher Lieferanten, auch wenn sie immer die gleiche Funktion und eventuell auch gleiche oder ähnliche Spezifikationen haben, doch nicht genau gleich; sie müssen daher von der VCU unterschiedlich angesprochen werden. Auch Inverter unterschiedlicher Hersteller benötigen oft unterschiedliche Steuerung.

Dieses Problem unterschiedlicher Bauteillieferanten stellt sich bei Entwicklungsprojekten im Auftrag „klassischer OEM“, die bereits ein oder mehrere E-Autos in Produktion haben, weniger: Ein OEM wird kaum jemals für unterschiedliche Fahrzeugtypen unterschiedliche Komponenten verwenden. Bei Neueinsteigern in den E-Auto-Markt, der nur einen einzigen Fahrzeugtyp entwickeln möchte, ist es hingegen möglich, dass bisher noch nicht übliche Bauteile zum Einsatz kommen, die bei der Softwareentwicklung zu berücksichtigen sind.

Dennoch ist nicht für jedes neue Projekt immer eine komplett neue Programmierung erforderlich. In vielen Fällen lässt sich die Software schon über die Parametrierung perfekt an die neuen Anforderungen anpassen, was nicht nur die benötigte Zeit für die Software-Entwicklung verkürzt, sondern auch die Entwicklungskosten reduziert. Ein erfahrener Entwicklungspartner wie Magna kann daher seinen Kunden – also den Fahrzeugherstellern – auch im Softwareteil der Vehicle Control Unit flexibel die optimale Lösung seiner spezifischen Anforderungen bieten.

TREND ZUR INTEGRATION MÖGLICHST VIELER FUNKTIONEN IN EINE ECU

Anstatt einzelne elektronische Electronic Control Units, also ECU, für die unterschiedlichen benötigten Funktionen in einem batterieelektrischen Fahrzeug einzusetzen, wird zunehmend dazu übergegangen, möglichst viele Funktionen in einer einzigen ECU zusammenzufassen: also beispielsweise neben den Fahrfunktionen auch die Ladesteuerung oder die Regelung des Thermomanagements in die VCU zu übernehmen. Man arbeitet hier mit Bereichs- oder Domänencontrollern; über diese werden die einzelnen Funktionen über die zugehörigen Softwarebausteine angesprochen. So können etwa im Bereich des Thermomanagements alle relevanten Pumpen und Ventile direkt von der VCU angesteuert werden.

Bei anderen Funktionen ist es hingegen günstiger, mit Schnittstellen zu anderen ECU zu arbeiten. Beispielsweise gibt es eine Schnittstelle zum Steuergerät der Bremssteuerung, über die von der VCU eine Verzögerung angefordert werden kann. Dennoch gibt es ein eigenständiges Bremsregelsystem im Fahrzeug.

Faktisch stellt die VCU also eine Mischung aus Integration von Funktionen und Schnittstellen zu anderen Systemen dar. Der Trend zur Integration möglichst vieler Funktionen in ein entsprechend leistungsfähiges Steuergerät ist jedoch eindeutig zu erkennen.

UMFASSENDE KOMPETENZ AUCH IM BEREICH ANDERER STEUER- UND REGELSYSTEME

In einem modernen Fahrzeug sind faktisch alle Systeme miteinander vernetzt. Ein Entwicklungspartner, der nicht nur im Bereich Vehicle Control Units aktiv ist, sondern auch Erfahrung und Kompetenz in anderen Bereichen mitbringt, kann hier zusätzliches Know-How einbringen. Das betrifft beispielsweise den Bereich der Fahrdynamikregelung und Antriebsmomentenverteilung, die nicht nur je nach Fahrzeugmodell und Modellversion, sondern auch je nach gewähltem Fahrmodus unterschiedlich ausgelegt wird. Faktisch alle modernen Autos – insbesondere alle E-Autos – verfügen über unterschiedliche Fahrmodi, die der Fahrer je nach seinen persönlichen Präferenzen vorwählen kann.

Die unterschiedlichen Modi nehmen nicht nur auf das Motor-Ansprechverhalten und die Charakteristik des Fahrpedals Einfluss, sondern auch auf die Momentenverteilung, auf Höhe und Aufbaukurve der Lenkkräfte, eventuell auch auf Fahrwerksniveau und Dämpferverhalten. Damit sich das Ganze für den Endkunden hinterher harmonisch und befriedigend anfühlt, müssen die Einstellungen der einzelnen Fahrzeugsysteme zueinander passen, also perfekt aufeinander abgestimmt sein. Neben der VCU entscheidet somit auch die übergeordnete Regelungsstrategie des gesamten Antriebsstrangs über das in Bezug auf Effizienz, Sicherheit, Fahrdynamik und Komfort optimierte Fahrverhalten des künftigen E-Autos, um höchste Endkundenzufriedenheit zu erreichen.

Magna verfügt als Systempartner über jahrzehntelange Erfahrung in den unterschiedlichsten Bereichen; insofern ist beispielsweise die Umsetzung der Fahrdynamikregelung für Elektrofahrzeuge in der VCU die konsequente Weiterentwicklung des Kern-Know-Hows der Antriebsregelung, das bei Magna vorhanden ist.

IN ZUKUNFT ÜBER 1000 VOLT? INTEGRATION VON HV-BATTERIE UND ANTRIEBSSTRANG INS E-AUTO

Die Wahl der Spannungslage gehört zu den grundlegenden Weichenstellungen bei der Konzeption eines neuen E-Fahrzeugs, das nicht auf einer vorhandenen Plattform basiert. Dabei geht der Trend zu immer höheren Spannungslagen, die handfeste Vorteile bieten, aber auch zusätzliche Herausforderungen mit sich bringen.

400 Volt, 800 Volt, 915 Volt: Die Spannungslage in E-Autos scheint nur eine Richtung zu kennen – nämlich nach oben. Gelegentlich ist deshalb die Meinung zu hören oder zu lesen, dass wir in Zukunft alle mit über 1000 Volt fahren werden. Doch ist eine höhere Spannungslage wirklich in allen Fällen die beste Wahl – oder hat die Umstellung weg von 400 Volt, die sich bislang als Standard-Spannungslage etabliert haben, auch Nachteile?

Die Vorteile einer höheren Spannungslage sind zunächst überzeugend: Weil sich bei höherer Spannung mehr Leistung bereitstellen lässt, ergibt sich die Möglichkeit höherer Ladegeschwindigkeiten. Und weil es dabei möglich ist, die Kabelquerschnitte zu reduzieren, kann eine höhere Spannungslage auch dabei helfen, das Gewicht des E-Autos zu senken – was sich positiv auf Beschleunigung und Reichweite auswirkt.

KÜRZERE E-AUTO-LADEZEITEN BEI LIMITIERTEM LADESTROM

Ein Grund dafür, dass der Trend zu höherer Spannungslage vor allem in großen, leistungsstarken E-Autos anhält, liegt in der Limitierung der Ladeströme. Es gibt hier gesetzliche Beschränkungen: Wenn sehr große HV-Batterien in kurzer Zeit geladen werden sollen, führt der Weg nur über ein Anheben der Spannung: Weil sich die Ladeleistung aus dem Produkt von Ladespannung und Ladestrom ergibt (P=U•I), steigt bei gleichem Ladestrom die Leistung, wenn die Spannung angehoben wird.

Dadurch erhöht sich die Ladegeschwindigkeit, während sich die benötigte Ladezeit für die HV-Batterie signifikant reduziert: Bei einem typischen Nachladevorgang ist eine Verkürzung der Zeit auf weniger als 50% erzielbar. Das trägt entscheidend dazu bei, auf längeren Strecken, die einen Ladestopp erfordern, die Gesamtreisezeit zu verkürzen. Das E-Auto kann damit im Idealfall vergleichbare Gesamt-Reisegeschwindigkeiten erzielen wie ein konventioneller Verbrenner – oder sich diesen zumindest annähern.

Allerdings sind der Optimierung hier Grenzen gesetzt: Über eine höhere Spannungslage eine signifikant höhere Ladegeschwindigkeit zu erzielen, funktioniert nur zu einem bestimmten Grad. Denn bei den einzelnen Zellen der HV-Batterie gibt es ein physikalisches Limit, wie viel Strom diese maximal aufnehmen können – unabhängig von der Spannungslage der HV-Batterie. Wird dieses Limit erreicht, erhält man durch eine weitere Erhöhung der Spannung nur eine geringfügig höhere Ladegeschwindigkeit. Insofern wird die Entwicklung hin zu immer höheren Spannungslagen an eine Grenze stoßen, die zum einen wegen der Zellen zustande kommt und zum anderen durch die Ladeinfrastruktur beschränkt ist.

HÖHERE SPANNUNGSLAGE KANN GEWICHT SPAREN UND EINPASSUNG IN DEN FAHRZEUGVERBUND DES E-AUTOS ERLEICHTERN

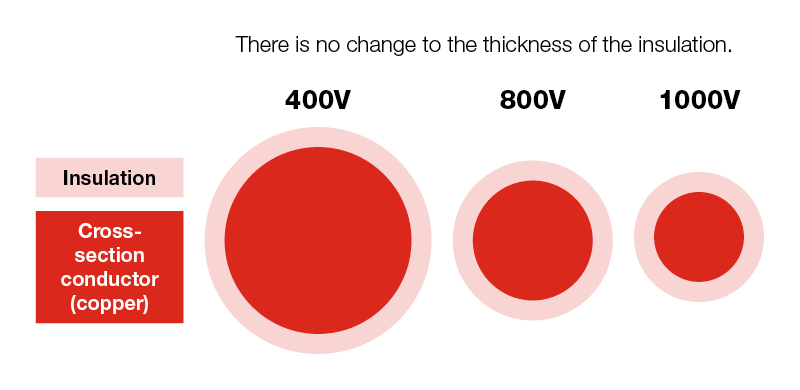

Um die gleiche elektrische Leistung bereitzustellen, reichen bei höherer Spannungslage geringere Stromstärken. Dafür genügen wiederum Leiter mit geringerem Querschnitt, weil die Verlustleistung erheblich reduziert wird. Zum Beispiel ergibt sich bei einer Ladeleistung von 200 kW bei der branchenüblichen Spannungslage von 400 V eine Verlustleistung von 85 W pro Meter Leitung, wenn Anschlussleitungen von 50 mm2 verwendet werden. Betrachtet man diese Verlustleistung als akzeptabel, genügt bei 800 V Spannung ein Fahrzeug-Kabelquerschnitt von nur 12,5 mm2, bei 1000 V reichen sogar Querschnitte von nur 8 mm2.

Damit lässt sich nicht nur das Gewicht erheblich reduzieren und damit Fahrdynamik, Performance und Reichweite verbessern; die Leitungen werden auch flexibler und lassen sich besser im Fahrzeug unterbringen und verlegen. Die Isolierungsanforderungen von 400 V bis 1000 V ändern sich dabei nicht; bereits jetzt wird für 400 V die doppelte Isolierung für die Hochhvoltverkabelung im Fahrzeug verwendet, was auch für höhere Spannungen ausreichend ist.

Leiterquerschnitte für unterschiedliche Spannungslagen bei gleicher Verlustleistung: Bei höherer Spannung wird signifikant weniger Leiterquerschnitt benötigt.

Das Sparpotenzial beim Gewicht ist beträchtlich: Wiegt eine Leitung für 150 kW Leistung bei 400 V Spannung 1,27 kg pro Meter, reduziert sich das Gewicht des leitenden Kupfers bei 800 V auf nur 673 g pro Meter, also kaum mehr als die Hälfte. Der für die gleiche Leistung benötigte niedrigere Stromfluss machen sich aber nicht nur bei den Lade- und Versorgungsleitungen positiv bemerkbar: Durch den geringeren Leiterquerschnitt lassen sich auch die Wicklungen in den Motoren kompakter auslegen, wodurch die Baugröße der Motoren reduziert werden kann. So hat sich nach Angaben eines deutschen OEMs das Fahrzeug-Gesamtgewicht durch die Verdopplung der Spannung in Summe reduziert. Im gleichen Maß sinken natürlich auch die Materialkosten.

KOSTENSTEIGERUNG DURCH HÖHERE SPANNUNGSLAGE

Andererseits verursacht die höhere Spannungslage andernorts höhere Kosten. Zum einen liegt das an der Tatsache, dass viele Komponenten durch die Dominanz der 400-Volt-Architektur in größeren Stückzahlen und von mehr Herstellern geliefert werden als entsprechende Komponenten für die 800-Volt-Technik. Deshalb sind sie einfach preiswerter verfügbar. Zum anderen müssen – zumindest in der Einführungsphase der 800-Volt-Architektur – einige Systeme im Fahrzeug doppelt ausgeführt werden: Die Ladeinfrastruktur ist derzeit noch auf 400-Volt-Fahrzeuge ausgelegt und es gibt kaum Ladesäulen, die schon mit 800 V laden können. Deshalb kann im Fahrzeug ein weiterer DC/DC-Wandler erforderlich sein, der die 400 V aus der Ladesäule auf die 800 V im Fahrzeug umsetzt.

Ein weiterer Kostenfaktor ist, dass bei 800 V höhere Anforderungen an bestimmte Geräte gestellt werden. So muss der Inverter vor dem Motor höhere Spannungen schalten können; und auch das Wandeln auf niedrige Spannungen beim Start-Up (900 V auf 30-40 V) ist komplexer. Dies ist notwendig, um die Funktion aller elektrischen Geräte vor dem Starten zu überprüfen.

LÄNGERE ENTLADEZEIT DES E-AUTOS BEI HÖHERER SPANNUNGSLAGE

Durch die höhere Spannungslage wird in den Zwischensystemen, etwa den Leitungen innerhalb des Fahrzeugs, erheblich mehr Energie gespeichert: Die Energiemenge wächst im Quadrat zur Spannung. Zum Beispiel verbleiben in einem System, in dem bei 400 V eine Energiemenge von 120 J verbleibt, bei 800 V schon 480 J, bei 1000 Volt gar 750 J. Das stellt eine Herausforderung für das geforderte Schnellentladen aller Fahrzeugsysteme dar.

Dabei ist gefordert, dass spätestens 5 Sekunden nach dem Notabschalten des Fahrzeugs, etwa nach einem Crash, alle Teile potenzialfrei sind – bzw. zumindest kein höheres Potenzial als 60 V anliegen darf. Zum Abbau des Restpotenzials genügt bei der „klassischen“ 400-Volt-Spannungslage in der Regel eine einzige aktive Entladeeinheit als Electric Discharge Unit (z.B. elektrische Antriebseinheit).

Bei höherer Spannungslage ist die Restenergie in den Zwischensystemen aber so groß, dass aktive Entladung an mehreren Stellen erforderlich ist, um die geforderte rasche Entladung aller Komponenten herbeizuführen. Der Trend geht dabei dahin, dass jede Komponente sich selbst entlädt. Das ist technisch durchaus lösbar, treibt aber die Kosten nach oben. Ebenfalls kostentreibend wirkt sich das komplexere Batteriemanagement-System (BMS) aus. Dieses ist bei höherer Spannungslage erforderlich, weil mehr Zellen in Reihe hintereinander geschaltet werden müssen.

TECHNISCHE HERAUSFORDERUNGEN DURCH ERHÖHTE SPANNUNGSLAGE

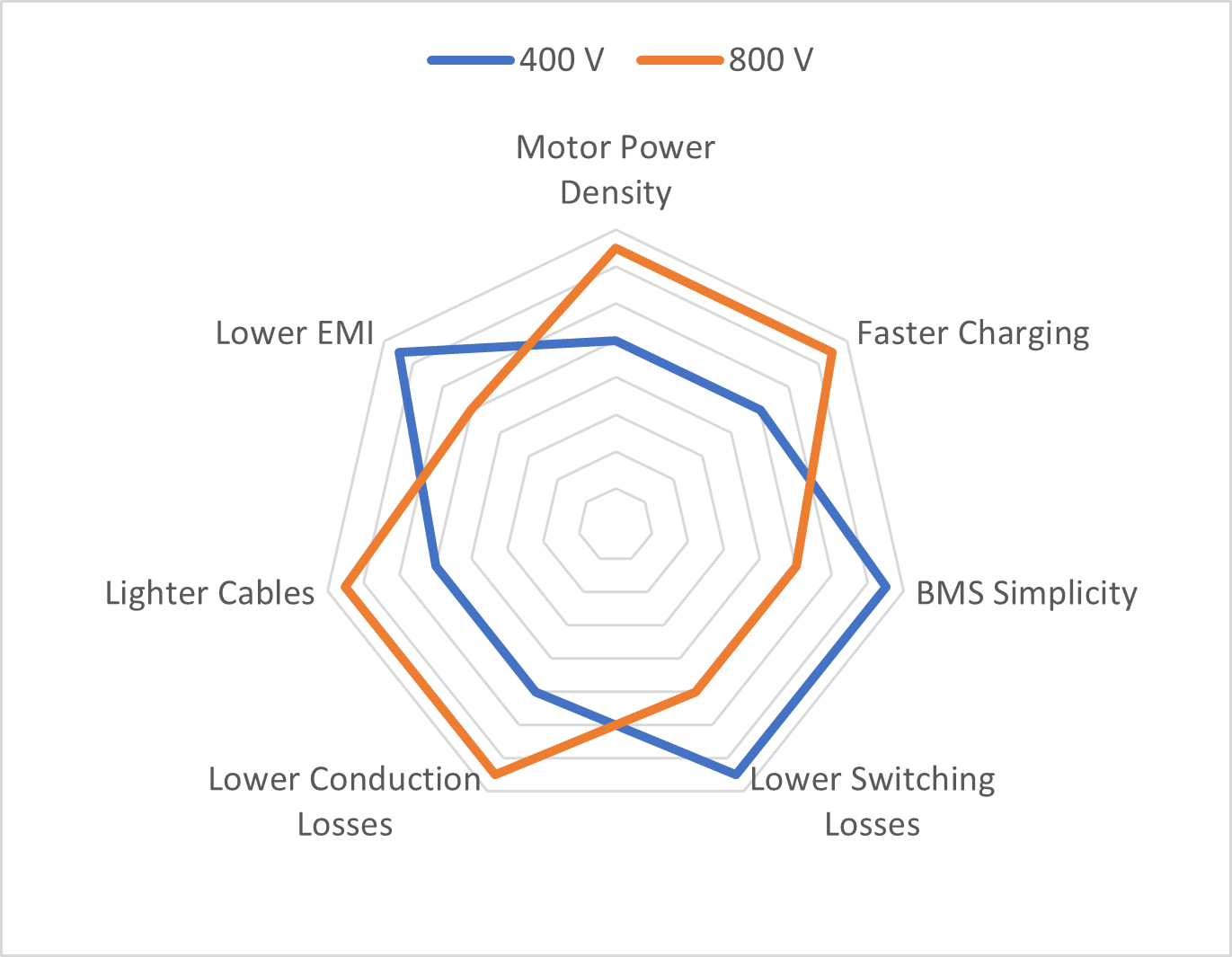

Auch im Bereich der Inverter für die Motorregelung ist ein erhöhter Aufwand bei höherer Spannungslage erforderlich. Die darin verwendeten elektronischen Schaltelemente (konventionell sind das Silizium-IGBTs) können bei den auftretenden Spannungsspitzen an ihre Grenzen geraten. Damit ist der Wechsel zu einem anderen Material – etwa Siliziumkarbid (SiC) – erforderlich, um die geforderte hohe Schaltleistung sicherzustellen.

Die Schaltverluste hängen hierbei linear von Spannung, Strom, Schaltdauer und Schaltfrequenz ab. Bei gleichbleibender Leistung, höherer Spannung und niedrigerem Strom kann die Verlustleistung durch das Verwenden schnell schaltender SiC-IGBTs abgemildert werden.

Bei genauer Untersuchung kann auch ein teurer Wechsel der Inverter-Architektur diese Herausforderungen lösen. Auch hier ist in Abstimmung mit dem OEM abzuwägen, ob die bessere Effizienz die höheren Kosten aufwiegt.

Bestehen bleibt die Erhöhung der elektromagnetischen Interferenz (EMI), also das Entstehen von Störungen innerhalb des Inverters. Verbesserte Filtereinheiten am Ausgang des Inverters verhindern das Ausbreiten der EMI entlang der Kabel und Leitungen. Ein geschirmtes HV-Bordnetz verhindert das Übergreifen von EMI an umgebende Baugruppen.

EMI können zum einen zu Störungen an elektronischen Baugruppen im Fahrzeug führen, zum anderen aber auch Schäden an der Isolation der Motorwicklungen verursachen, was die Motorlebensdauer verkürzt.

HÖHERE SPANNUNGSLAGE LÖST NICHT ALLE PROBLEME VON E-AUTOS

Wie sich zeigt, ist der Wechsel auf eine höhere Spannungslage als die derzeit branchenüblichen 400 V keineswegs eine Patentlösung, um Effizienz, Performance und Schnellladefähigkeit von E-Autos zu optimieren. Zwar können diese Punkte durchaus entscheidend verbessert werden, doch stehen diesen Vorteilen höhere Kosten gegenüber. So ist abzuwägen, ob im konkreten Fahrzeugprojekt wirklich eine höhere Spannungslage erforderlich ist.

Generell wird die höhere Spannungslage ihre Vorteile vor allem bei Hochleistungs-BEVs mit sehr großen Batterien ausspielen können, wo insbesondere die erhöhte mögliche Ladeleistung Bedeutung hat – und seitens der Endkunden auch die Bereitschaft vorausgesetzt werden kann, für die bessere Technik auch mehr zu bezahlen. Bei E-Autos kleinerer Klassen wird die 400-Volt-Spannungslage ihre Daseinsberechtigung behalten; denn außer Kostenvorteilen bietet sie, wie im Vorangegangen dargelegt, noch andere Vorzüge.

Spezifische Vor- und Nachteile von HV-Antriebssystemen: Die Nachteile der höherer Spannungslagen lassen sich technisch beherrschen, aber es ist mit höheren Kosten zu rechnen.

EIN ERFAHRENER HV-BATTERIE-ENTWICKLUNGSPARTNER IST IN JEDEM FALL VON VORTEIL

Um teure Irrwege bei der Konzeption und Entwicklung neuer E-Autos von vornherein zu vermeiden, ist die Zusammenarbeit mit einem kompetenten und erfahrenen Entwicklungspartner wie Magna in jedem Fall vorteilhaft – für etablierte OEMs ebenso wie für neu in den Markt der Elektromobilität eintretende Startup-Unternehmen. Mit jahrzehntelanger Erfahrung rund um die Elektromobilität und durch eine Vielzahl aktueller Projekte mit äußerst unterschiedlichen Kunden hat Magna ein breites Spektrum an Expertise im flexiblen Umgang mit den jeweiligen Wünschen und Anforderungen der Auftraggeber. So kann Magna den OEM-Kunden flexible Lösungsansätze und Varianten auf Systemebene bereitstellen und die Integration unterschiedlichster Komponenten von Lieferanten aus aller Welt leisten.

ENTWICKLUNG VON HOCHVOLTBATTERIEN FÜR E-AUTOS – EIN AUFGELADENES THEMA

Mit Beginn des E-Auto-Booms streben beständig neue Anbieter von Batterielösungen auf den Markt. Manche bieten OEMs, vor allem aber New Entrants scheinbar sensationelle Konzepte an. Doch hinter der Entwicklung von Antriebsbatterien steckt mehr, als zugekaufte Zellen möglichst platzsparend in ein kompaktes Gehäuse zu integrieren.

Die Hochvoltbatterie ist nicht nur die räumlich größte und kostspieligste Baugruppe eines E-Autos. Sie hat auch eine zentrale Schlüsselfunktion für nahezu alle Anforderungen inne, die an ein Elektroauto gestellt werden – von der Performance bis hin zur Sicherheit. Die fertige Hochvoltbatterie ist daher weit mehr als nur ein Gehäuse, in das die Zellen möglichst platzsparend gestapelt werden, sondern ein integratives Element der Fahrzeugarchitektur.

Die Integration der Hochvoltbatterie-Entwicklung ins Gesamt-Fahrzeugsystem eines E-Autos ist somit eine der wichtigsten Aufgaben eines Fahrzeugprojektes. Und die Entwicklung neuer BEVs macht aktuell den weitaus überwiegenden Anteil der Projekte aus, die ein Entwicklungsspezialist in enger Kooperation mit den OEM-Kunden durchführt.

ZIELKONFLIKTE BEI DER HOCHVOLTBATTERIE – ZIELSETZUNG ABHÄNGIG VON DER FAHRZEUGART

Bei den vielen Anforderungen an das fertige Batteriepack ist es kaum möglich, eine einzige als die wichtigste Anforderung hervorzuheben. Schon in der frühen Projektphase müssen in Kooperation zwischen Entwicklungspartner und OEM abhängig von der Zielrichtung des Fahrzeugs – dem Vehicle Target Setting (VTS) – die Hauptanforderungen an die Hochvoltbatterie festgelegt werden. Denn eine reichweiten- und effizienzorientierte Limousine setzt andere Schwerpunkte als ein multifunktionales SUV, ein Kleinwagen andere als ein Geländefahrzeug. Entwicklungsspezialist Magna arbeitet hier üblicherweise anhand von rund 40 Haupt-KPI (Key Performance Indexes), was die Vielfalt der Anforderungen in der HV-Batterieentwicklung erahnen lässt.

Dabei sind oft Zielkonflikte zu lösen: So kann etwa eine möglichst hohe Energiedichte – also viel gespeicherte Energie auf engem Raum – in Widerspruch stehen zu den unabdingbaren Sicherheitserfordernissen, oder die Schnellladefähigkeit kann mit der Lebensdauer kollidieren etc. Die Reichweite wird ebenfalls nicht allein von der Batterie bestimmt, sondern auch davon, wie effizient das Gesamtfahrzeug die bereitgestellte Energiemenge nutzt. Eine sehr große, dafür schwere und teure Batterie erreicht bei ineffizienter Nutzung keine höhere Reichweite als eine kleinere, aber effizient genutzte Batterie. Schnelles Laden ist ebenfalls erst in Verbindung mit einem perfektionierten Batterie- und Lademanagement und einer optimierten thermischen Konditionierung ohne vorzeitige Alterung der Batteriezellen möglich.

Je nach Fahrzeugkonzept kann auch die Sicherheit gegenüber äußeren Einwirkungen mit der Reichweitenoptimierung kollidieren. Für elektrische Geländefahrzeuge muss möglichen Beschädigungen von unten bei Offroad-Fahrten vorgebeugt werden. Das geschieht nicht nur durch Verstärkungen des Gehäuses, sondern auch durch ausreichende Freiräume, damit ein mögliches Eindrücken am Unterboden keine Beschädigung von Zellen, Kühlung oder Dichtebenen verursacht. Dies reduziert natürlich die mögliche Packdichte der Zellen und verringert somit die volumetrische Energiedichte.

IMMER EIN ZENTRALES THEMA – THERMISCHE SICHERHEIT DER HV-BATTERIE

Die thermische Sicherheit der HV-Batterie spielt immer eine zentrale Rolle – nicht zuletzt für die Akzeptanz von Elektroautos. Zu den wichtigsten Aufgaben in der Batterieentwicklung gehört daher, sicherheitskritische Vorfälle am Batteriepack durch geeignete Maßnahmen zu verhindern:

Auf Zell-Ebene muss speziell auf das Thermal Runaway geachtet werden, also das von Übertemperatur induzierte „thermische Durchgehen“ der elektrochemischen Prozesse in der Batterie, was weitere Erwärmung erzeugt.

Auf Pack-Ebene ist es die Thermal Propagation, bei der eine außer Kontrolle geratene Zelle die anderen „infiziert“ und eine Kette von Thermal Runaways auslöst.

Immer wieder geistern Meldungen und Videos von brennenden E-Autos, die nicht gelöscht werden können, durch die klassischen und die sozialen Medien. Diese Geschichten haben den Mythos genährt, E-Autos und deren Batterien seien im wahren Wortsinn brandgefährlich. Empirisch betrachtet ist dieser Sachverhalt allerdings nicht haltbar. Gängigen Studien zufolge entspricht die Wahrscheinlichkeit, dass ein E-Auto zu brennen beginnt, nur einem Bruchteil jener, dass ein Auto mit Verbrennungsmotor (ICE) in Brand gerät.

Bei E-Autos treten gemäß einer Untersuchung am Forschungszentrum Jülich, Helmholtz-Institut Münster, pro Milliarde gefahrener Kilometer zwei Brandfälle auf. Beim ICE sind es etwa 90 Fälle pro Milliarde gefahrener Kilometer. Zwar bezieht sich die Datenlage hier auf eine relativ junge Technologie und damit auf die ersten in größeren Stückzahlen produzierten Fahrzeuge, die gerade erst das Alter von 10 Jahren überschritten haben. Jedoch zeigen die Zahlen, dass die Sicherheit von Battery Electric Vehicles (BEV) mindestens dem Niveau konventioneller Verbrennerfahrzeuge entspricht. Auch die Brandlasten – also die Menge brennbaren Materials – sind entgegen allen Unterstellungen bei E-Autos und Verbrennern sehr ähnlich.

BRANDGEFAHR BEI BEV VERSUS ICE

Völlig unterschiedlich ist hingegen der Brandverlauf: Ein Verbrennerfahrzeug brennt sehr schnell aus, sobald sich der mitgeführte Kraftstoff entzündet hat. Ein BEV hingegen brennt langsam, teilweise über Stunden hinweg, weil sich der sogenannte Thermal Runaway nur von Zelle zu Zelle fortsetzt, statt wie beim ICE die gesamte Energie auf einmal freizusetzen. Der verzögerte Brandverlauf erscheint zwar tückisch, ist aber aus Sicht der Fahrzeuginsassen sicherer. Denn selbst wenn der Thermal Runaway einer beschädigten Zelle bereits begonnen hat, bleibt den Insassen mehr Zeit, das Fahrzeug zu evakuieren. Deswegen schreibt eine Gesetzesvorgabe der UNECE vor, dass ab dem Zeitpunkt der Detektion des Thermal Incident mindestens fünf Minuten verstreichen müssen, bis eine Gefährdung der Insassen auftreten darf. Diese Vorgaben werden heute bereits übertroffen: Aktuelle Designansätze gehen sogar soweit, dass es überhaupt nicht mehr zu einem Thermal Propagation Event kommen darf.

UNTERSCHIEDLICHSTE URSACHEN – DER THERMAL INCIDENT IN DER HV-BATTERIE

Dabei ist nur in seltenen Fällen der gelegentlich als Horrorszenario beschriebene innere Kurzschluss der Zellen Grund für einen Thermal Runaway und im Extremfall für eine Thermal Propagation. Das selbstinduzierte Durchgehen der Batterie kommt ausschließlich von Qualitätsmängeln bei der Batteriezellenproduktion – insbesondere durch Verunreinigungen der Zellchemie. Inzwischen sind allerdings die Herstellungsprozesse erheblich ausgereifter, und somit dürften innere Kurzschlüsse ohne weitere Einflüsse nicht mehr vorkommen.

Es gibt allerdings andere Risiken, die zum Durchgehen einer Zelle führen und die durch geeignete Gegenmaßnahmen verhindert werden können. Dazu zählt eine Verletzung der Betriebsstrategie der gewählten Zelle bzw. der Zellchemie hinsichtlich Temperatur, Lade- oder Entladeleistung. Unter solchen ungünstigen Bedingungen können sich Dendriten bilden. Dabei handelt es sich um astartige Strukturen im Inneren der Zellen, die danach die Separatoren durchdringen und zum inneren Kurzschluss führen können.

Auch die mechanische Beschädigung von außen ist ein wesentliches Risiko, dem bei der Entwicklung und der Integration der Hochvoltbatterie vorgebeugt werden muss. Eine solche Beschädigung kann durch kurzzeitiges Einwirken extremer Kräfte geschehen, wie bei einem massiven Unfall mit weitreichender Zerstörung; oder durch langsame Deformation von außen, etwa durch das Eindringen von Fremdkörpern oder durch das Eindrücken des Gehäuses im Geländeeinsatz. Aber auch von anderen Fahrzeugbauteilen verursachte Brände können die Batterie von außen erhitzen, sodass ein Thermal Incident eintritt. Beispiele hierfür sind Funkenüberschlag durch das Niedervolt-Bordnetz oder Feuer durch brennbares Kältemittelgas der Klimaanlage. Kurzschlüsse außerhalb des Batteriepacks, die den Hochvoltpfad erhitzen, kommen als Ursache ebenfalls in Frage – etwa von den Motoren, von Onboard-Ladern, von DC-DC-Wandlern. Und schließlich können nach längerer strapaziöser Nutzungsdauer Undichtigkeiten auftreten. Auf diese Weise können Feuchtigkeit und Schmutz in die Batterie eindringen, die eine elektrisch leitende Verbindung und damit einen Kurzschluss innerhalb des Batteriepacks herbeiführen können.

LAST AUFTEILEN – DIE HOCHVOLTBATTERIE ALS INTEGRALE CHASSIS-KOMPONENTE

Obwohl all diese potenziellen Gefährdungen äußerst unwahrscheinlich sind, muss man sie bereits bei der grundlegenden Konzeptauslegung des Batteriepacks und bei der Batterieentwicklung berücksichtigen. Dazu stellt man auch die Widerstandsfähigkeit der Batterie gegenüber äußeren Einwirkungen auf eine harte Probe. Bei Entwicklungsspezialist Magna werden in der Regel extreme Lastfälle in der Simulation sowie im gesamten Design Verification Process (DVP) nachgestellt, welche die HV-Batterie ohne ernste Beschädigung überstehen muss – also ohne Deformation auf Zell-Ebene, ohne Undichtigkeiten und ohne Funktionseinbußen. Hier ist wieder eine sehr enge Kooperation von Batterieentwicklung und Fahrzeugdesign gefragt. Dies bedeutet, dass das HV-Batteriepack einen essenziellen Beitrag zur strukturellen Gesamtfahrzeug-Performance leistet. Rohbau, Bodengruppe und Batteriegehäuse teilen sich die Lastübertragungen – im normalen Betriebszustand sowie auch im Falle eines Unfalls.

AM ANFANG WAR DIE ZELLE – ZELL- UND BATTERIEENTWICKLUNG LAUFEN PARALLEL

Die Entwicklung der Batteriezellen startet normalerweise lange vor der eigentlichen Fahrzeugentwicklung – auch wenn, abhängig vom jeweiligen Projekt, der Zelllieferant bei Start der Batterieentwicklung schon feststeht. Speziell bei Projekten für größere OEM, die bereits fest mit Zellherstellern zusammenarbeiten oder selbst in die Zellproduktion eingestiegen sind, ist das häufig der Fall. Wenn nicht, muss je nach spezifischen Erfordernissen des Projektes der passende Zellenhersteller gefunden werden. Die gesamte Batterieentwicklung beschleunigt oder verzögert sich dadurch nicht unbedingt. Denn Zell- und Batterieentwicklung verlaufen parallel nebeneinander; die Batterieentwicklung startet nicht erst, wenn die Zelle fertig vorliegt.

Für die Auswahl eines geeigneten Zellherstellers werden in der Regel zuerst auf Basis der Fahrzeuganforderungen mehrere Grundkonzepte entwickelt. Anhand dieser lassen sich die unterschiedlichen Zell- bzw. Zellmodulanbieter vergleichen. So lässt sich die Eignung des jeweiligen Partners aus technischer Sicht für das jeweilige Projekt beurteilen. Nach Auswertung der übrigen Kriterien, wie Kosten, Qualität und Produktionskapazitäten, ergibt sich dann die Empfehlung für einen geeigneten Partner. Dabei ist bei allen Zelllieferanten eine stetige Verbesserung der Zellchemie hinsichtlich Leistungsfähigkeit, Alterung, Sicherheit sowie Kosten zu beobachten. Zusammen mit den Weiterentwicklungen der Zellintegration steigt auch die Energiedichte um rund 10-15 Prozent pro Jahr.

MIT DEM INTEGRATIONSGRAD WÄCHST DIE HERAUSFORDERUNG

Arbeitete man vor einigen Jahren noch mit Zell-Modulen, die zum Paket kombiniert wurden (Module-to-Pack) ist derzeit die Integration einzelner großer Arrays kombinierter Zellverbünde ins Batteriepack üblich (Cell-to-Pack). Die nächste Stufe, die Integration der Zellen direkt ins Chassis, hat ebenfalls bereits begonnen. Das Ziel ist dabei, die Packdichte der Zellen zu verbessern, um die gravimetrische und volumetrische Energiedichte zu erhöhen. Durch das immer kompaktere Design der Zellintegration wird es aber technisch aufwendiger, Thermal Propagation komplett zu verhindern. Hier werden in Zukunft neuartige Materialien erforderlich sein, die das Übergreifen einer Zellerhitzung auf die Nachbarzellen unterbinden oder zumindest verlangsamen.

Wichtigste Gegenmaßnahme ist, die übermäßige Wärme einer durchgegangenen Zelle schnellstmöglich abzuführen, ehe sie auf die benachbarten Zellen übergeht. Zudem muss der durch die Erhitzung ansteigende Druck geregelt abgelassen werden, bevor er zum Bersten führt. Deshalb sind Abblaseventile (Safety Vents) im Gehäuse erforderlich. Zusätzliche Zellgasleitführungen im Gehäusedesign sind von Vorteil, um die über 500°C heißen Gase abzutransportieren, damit sie nicht auf andere Zellen übergreifen können. Außerdem wird in der Zellentwicklung auch an Konzepten der sich selbst abschaltenden Zelle gearbeitet. In dieser werden die elektrochemischen Prozesse bei kritisch hohen Temperaturen unterbrochen, sodass keine weitere Erhitzung mehr stattfinden kann.

Ein auch in Extremsituationen sicheres E-Auto ist immer nur mit einer Kombination aus Maßnahmen an der Zelle, am Batteriepack und am Gesamtfahrzeug möglich. Hier ist es stets vorteilhaft, wenn der Batterieentwickler und der Fahrzeugentwickler unter einem Dach Hand in Hand arbeiten.

VORSCHRIFTEN UND REGELUNGEN – DER LANGSAME ARM DES GESETZES